La fusion par lévitation est un processus métallurgique sans creuset qui utilise de puissants champs électromagnétiques pour suspendre et liquéfier un métal en suspension dans l'air. En évitant complètement le contact avec un creuset physique, cette technique prévient la contamination courante dans les méthodes de fusion traditionnelles, la rendant essentielle pour la création de métaux et d'alliages ultra-purs.

L'objectif principal de la fusion par lévitation est d'atteindre une pureté matérielle exceptionnelle. Elle résout le problème fondamental de la contamination en remplaçant un conteneur physique par un champ électromagnétique de forme précise qui maintient et chauffe le métal.

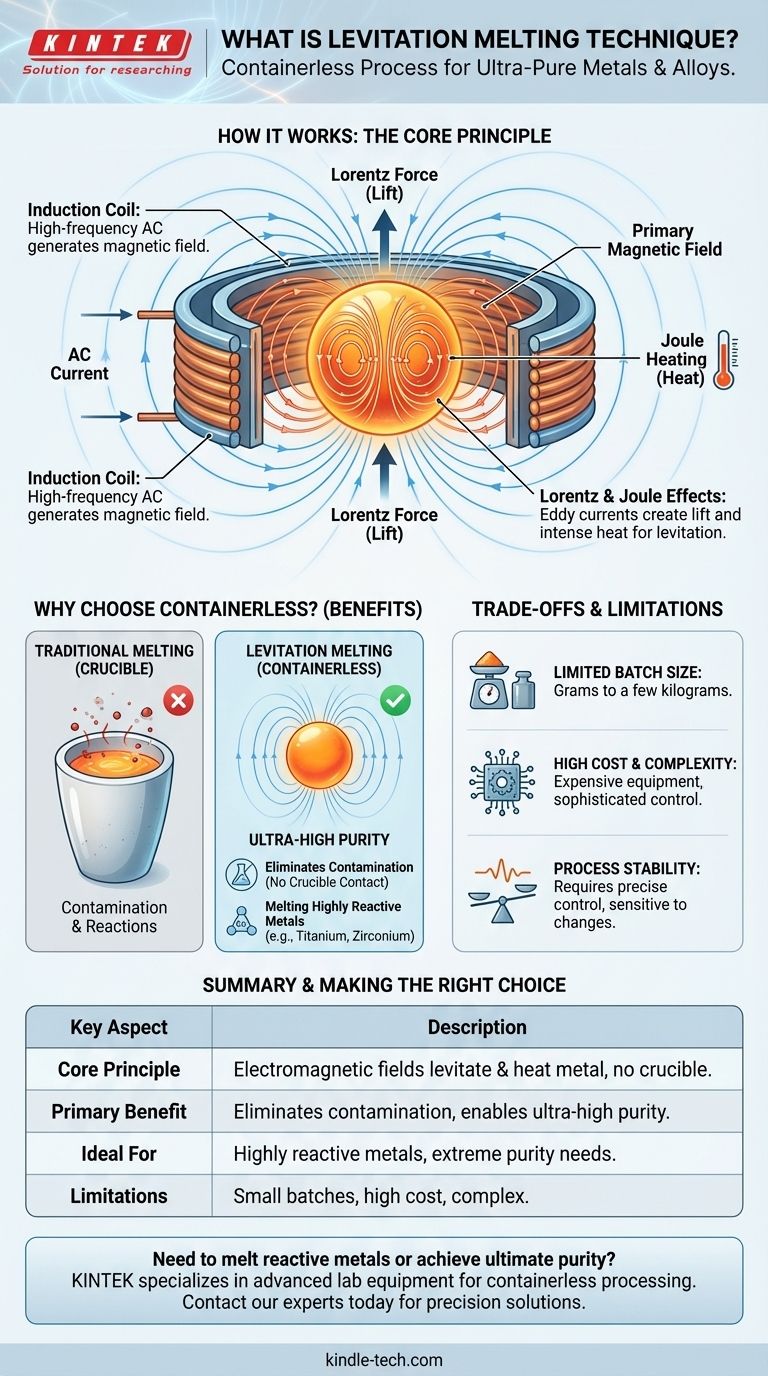

Le principe fondamental : Comment fonctionne la fusion par lévitation

La fusion par lévitation est une forme avancée de chauffage par induction qui génère simultanément deux effets distincts à partir d'une seule source : une force de levage et une chaleur intense.

Le rôle de la bobine d'induction

Le processus commence par une bobine de cuivre refroidie à l'eau, de forme spéciale. Un courant alternatif (CA) à haute fréquence est passé à travers cette bobine, ce qui génère un champ électromagnétique puissant et rapidement changeant dans l'espace à l'intérieur et autour d'elle.

Génération de la portance (la force de Lorentz)

Ce champ magnétique primaire induit de puissants courants électriques dans le métal conducteur placé à l'intérieur de la bobine. Ceux-ci sont connus sous le nom de courants de Foucault. Les courants de Foucault créent leur propre champ magnétique secondaire, qui s'oppose au champ primaire de la bobine. Cette opposition crée une force répulsive, connue sous le nom de force de Lorentz, qui pousse le métal vers le haut, contrecarrant la gravité et le faisant léviter.

Génération de chaleur (chauffage Joule)

Simultanément, les courants de Foucault induits rencontrent une résistance électrique lorsqu'ils traversent le métal. Cette résistance convertit l'énergie électrique en énergie thermique, un phénomène appelé chauffage Joule. Cet effet est suffisamment puissant pour chauffer rapidement le métal au-delà de son point de fusion, transformant le billette solide et en lévitation en une sphère fondue suspendue dans l'espace.

Pourquoi choisir un processus sans creuset ?

La décision d'utiliser une technique complexe comme la fusion par lévitation est entièrement motivée par la nécessité de résoudre des problèmes impossibles à aborder avec les méthodes conventionnelles basées sur des creusets.

Le problème de la contamination

Dans la fusion par induction traditionnelle, le métal est contenu dans un récipient, généralement un creuset en céramique ou en graphite. Aux températures extrêmes requises pour la fusion, le métal fondu très actif peut réagir avec les parois du creuset, libérant des impuretés directement dans la masse fondue.

Atteindre une pureté ultra-élevée

Pour les applications critiques dans l'aérospatiale, l'électronique ou les sciences médicales, même des niveaux infimes de contamination peuvent altérer considérablement les caractéristiques de performance d'un matériau. La fusion par lévitation élimine le creuset, supprimant ainsi la principale source de ces impuretés et permettant la production de matériaux d'une pureté inégalée.

Fusion de métaux hautement réactifs

Certains métaux, tels que le titane et le zirconium, sont si chimiquement réactifs à l'état fondu qu'ils attaqueraient et dégraderaient tout matériau de creuset connu. Pour ces matériaux, la fusion par lévitation est souvent l'une des seules méthodes viables pour créer une phase liquide pure et homogène.

Comprendre les compromis et les limitations

Bien que puissante, la fusion par lévitation est une technique hautement spécialisée avec des contraintes spécifiques qui la rendent inadaptée à toutes les applications.

Taille de lot limitée

La force de lévitation est finie. Par conséquent, cette méthode ne convient que pour faire fondre de petites quantités de matériau, généralement de quelques grammes à quelques kilogrammes au maximum. Elle n'est pas conçue pour la production industrielle à grande échelle.

Coût et complexité élevés

L'équipement nécessaire pour générer et contrôler précisément les puissants champs électromagnétiques à haute fréquence est complexe et coûteux. Il exige des alimentations et des systèmes de contrôle sophistiqués, ce qui représente un investissement important par rapport à la technologie de four standard.

Stabilité du processus

Maintenir la position stable et la température uniforme d'une gouttelette fondue en lévitation peut être difficile. Le processus est sensible aux changements de puissance, de fréquence et de forme de la masse fondue, nécessitant une surveillance et un contrôle attentifs.

Faire le bon choix pour votre objectif

Le choix de la technique de fusion appropriée dépend entièrement des exigences finales de votre projet en matière de pureté, d'échelle et de coût.

- Si votre objectif principal est une pureté maximale du matériau : La fusion par lévitation est le choix supérieur, car elle est fondamentalement conçue pour éliminer toutes les sources de contamination basées sur le conteneur.

- Si vous travaillez avec des métaux hautement réactifs ou réfractaires : Cette technique est souvent la seule méthode pratique pour faire fondre des matériaux qui réagiraient autrement avec un creuset.

- Si votre objectif principal est la production à grande échelle ou l'efficacité des coûts : La fusion par induction traditionnelle basée sur des creusets ou d'autres méthodes de four sont beaucoup plus pratiques et économiques.

En comprenant ses principes, vous pouvez identifier quand cette méthode avancée et sans creuset est l'outil essentiel nécessaire pour atteindre des propriétés matérielles exceptionnelles.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe fondamental | Utilise des champs électromagnétiques pour faire léviter et chauffer le métal, évitant le contact avec le creuset. |

| Avantage principal | Élimine la contamination, permettant des métaux et alliages d'une pureté ultra-élevée. |

| Idéal pour | La fusion de métaux hautement réactifs (par exemple, le titane) et les applications nécessitant une pureté extrême. |

| Limitations | Taille de lot limitée ; coût et complexité élevés de l'équipement. |

Besoin de faire fondre des métaux réactifs ou d'atteindre une pureté ultime ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les solutions pour le traitement sans creuset. Notre expertise peut vous aider à sélectionner la bonne technologie pour atteindre vos objectifs spécifiques en science des matériaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre recherche et développement avec des solutions de laboratoire de précision.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les parties d'un four sous vide ? Un guide des 5 systèmes principaux

- Quels sont les différents types de procédés de traitement thermique pour l'acier ? Adapter la résistance, la dureté et la ténacité

- Pourquoi traiter thermiquement sous vide ? Obtenir une finition de surface parfaite et une intégrité matérielle

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu