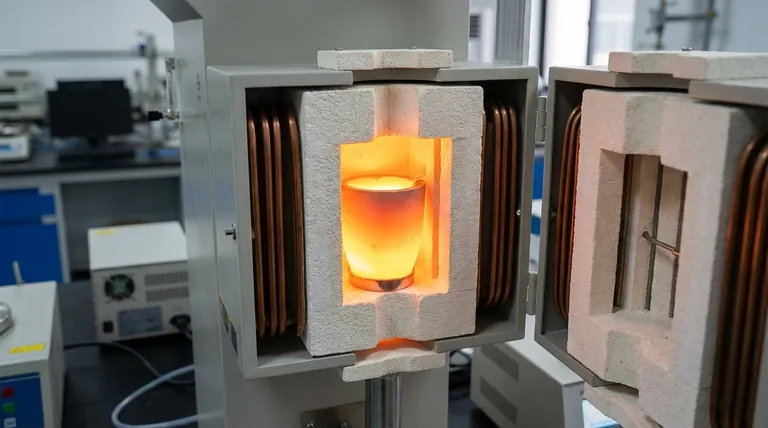

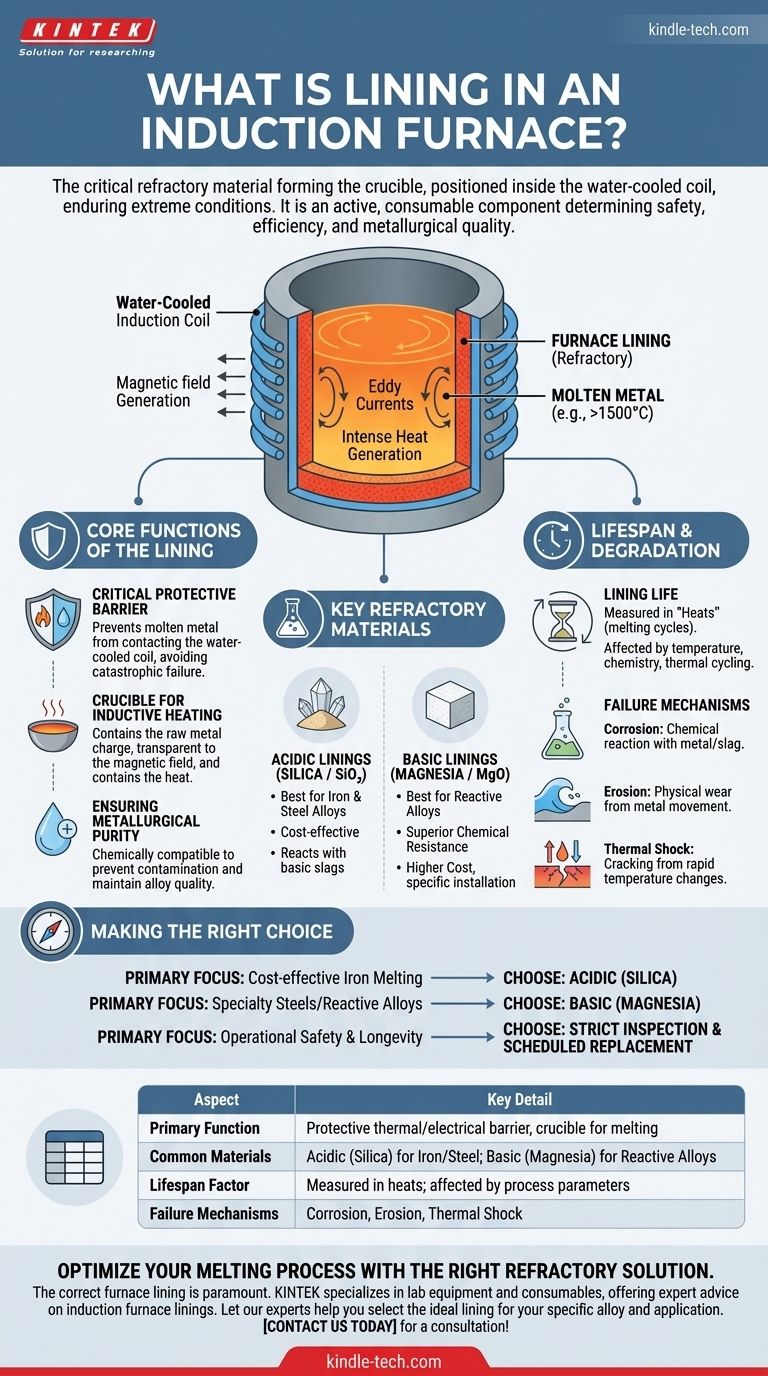

Dans un four à induction, le revêtement est le matériau réfractaire critique qui forme le creuset ou le récipient contenant le métal en fusion. Ce revêtement est positionné à l'intérieur de la bobine d'induction en cuivre refroidie par eau et doit résister à des températures extrêmes, à des réactions chimiques et à l'érosion physique pendant le fonctionnement du four.

Le revêtement du four n'est pas seulement un récipient passif ; c'est un composant actif et consommable dont la composition matérielle et l'intégrité déterminent directement la sécurité, l'efficacité du four et la qualité métallurgique du produit final.

La fonction principale du revêtement de four

Le revêtement sert de composant central où se déroule l'ensemble du processus de fusion. Son rôle est multiple, allant bien au-delà du simple confinement.

Une barrière protectrice critique

La fonction première du revêtement est de créer une barrière thermique et électrique robuste. Il sépare le métal en fusion surchauffé, dépassant souvent 1500°C, de la bobine d'induction en cuivre vitale et refroidie par eau.

Une rupture de ce revêtement entraînerait une défaillance catastrophique, car le métal en fusion détruirait instantanément la bobine et créerait un danger extrême pour la sécurité.

Le creuset pour le chauffage par induction

Le matériau du revêtement forme le creuset qui contient la charge de métal brut. Lorsqu'un courant alternatif puissant traverse la bobine extérieure, il génère un champ magnétique.

Ce champ induit des courants de Foucault massifs dans le métal à l'intérieur du creuset, générant la chaleur intense nécessaire à la fusion. Le revêtement doit être transparent au champ magnétique tout en contenant la chaleur résultante.

Assurer la pureté métallurgique

La composition chimique du revêtement est cruciale pour maintenir la pureté de l'alliage en fusion. Le matériau du revêtement doit être chimiquement compatible avec le métal pour éviter la contamination.

C'est pourquoi le choix du bon réfractaire est essentiel pour obtenir la composition uniforme et la haute qualité pour lesquelles les fours à induction sont connus.

Matériaux et propriétés réfractaires clés

Le choix du matériau de revêtement est dicté par le type de métal à fondre et les conditions de fonctionnement spécifiques du four. Les catégories les plus courantes sont les réfractaires acides et basiques.

Revêtements acides (silice)

Les revêtements fabriqués à partir de silice de haute pureté (SiO₂) sont le choix le plus courant, en particulier pour la fusion du fer et de nombreux alliages d'acier.

La silice est rentable et fonctionne bien dans ces applications. Cependant, elle réagira avec les scories basiques, ce qui la rendra inadaptée à certains processus d'affinage.

Revêtements basiques (magnésie)

Les revêtements fabriqués à partir de magnésie (MgO) sont considérés comme "basiques". Ils sont utilisés pour la fusion d'alliages d'acier spécifiques ou de métaux qui auraient une réaction chimique négative avec un revêtement de silice acide.

La magnésie offre une résistance chimique supérieure dans ces scénarios, mais elle est généralement plus chère et peut nécessiter des procédures d'installation et de préchauffage différentes.

Comprendre les compromis et la dégradation

Un revêtement de four est une pièce consommable avec une durée de vie limitée. Comprendre ses limitations et ses mécanismes de défaillance est essentiel pour des opérations de fonderie sûres et efficaces.

Le concept de durée de vie du revêtement

La durée de vie opérationnelle d'un revêtement est mesurée en nombre de coulées (cycles de fusion) qu'il peut supporter avant de devoir être réparé ou remplacé.

Cette durée de vie est affectée par la température de fonctionnement, la chimie du métal et des scories, la vitesse de chauffage et de refroidissement, et le processus de chargement physique.

Mécanismes de défaillance

Les revêtements se dégradent avec le temps par plusieurs mécanismes :

- Corrosion : Réactions chimiques entre le matériau réfractaire et le métal en fusion ou les scories.

- Érosion : Usure physique causée par le mouvement du bain de métal en fusion.

- Choc thermique : Fissuration causée par l'immense contrainte des cycles rapides de chauffage et de refroidissement.

Le coût d'un mauvais revêtement

L'utilisation d'un revêtement usé ou mal choisi entraîne des conséquences importantes. Elle réduit l'efficacité énergétique, peut contaminer et ruiner des alliages précieux, et augmente considérablement le risque d'une dangereuse fuite de métal.

Faire le bon choix pour votre application

La sélection et l'entretien du bon revêtement sont un aspect fondamental de la gestion d'une opération de four à induction réussie et sûre. Votre décision doit être guidée par votre objectif métallurgique principal.

- Si votre objectif principal est la fusion rentable du fer : Un revêtement acide en silice de haute pureté est généralement le choix le plus économique et le plus efficace.

- Si votre objectif principal est la fusion d'aciers spéciaux ou d'alliages réactifs : Une magnésie basique ou un autre réfractaire neutre spécialisé (comme l'alumine) est nécessaire pour éviter la contamination et assurer l'intégrité de l'alliage.

- Si votre objectif principal est la sécurité opérationnelle et la longévité : Un régime strict d'inspection du revêtement, de surveillance de l'usure et de remplacement programmé est non négociable, quel que soit le matériau utilisé.

En fin de compte, le revêtement est le cœur du four à induction, et sa gestion attentive est primordiale pour atteindre des performances optimales.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Fonction principale | Barrière thermique/électrique protectrice entre le métal en fusion et la bobine refroidie par eau |

| Matériaux courants | Acide (Silice/SiO₂) pour le fer/acier ; Basique (Magnésie/MgO) pour les alliages réactifs |

| Facteur de durée de vie | Mesuré en coulées ; affecté par la température, la chimie et les cycles thermiques |

| Mécanismes de défaillance | Corrosion (chimique), Érosion (physique), Choc thermique (fissuration) |

Optimisez votre processus de fusion avec la bonne solution réfractaire. Le bon revêtement de four est primordial pour la sécurité, l'efficacité et la qualité du produit. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des conseils d'experts sur les revêtements de fours à induction et les matériaux réfractaires. Laissez nos experts vous aider à sélectionner le revêtement idéal pour votre alliage et votre application spécifiques. Contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Four de laboratoire vertical à tube de quartz Four tubulaire

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de fusion par induction à arc sous vide

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus