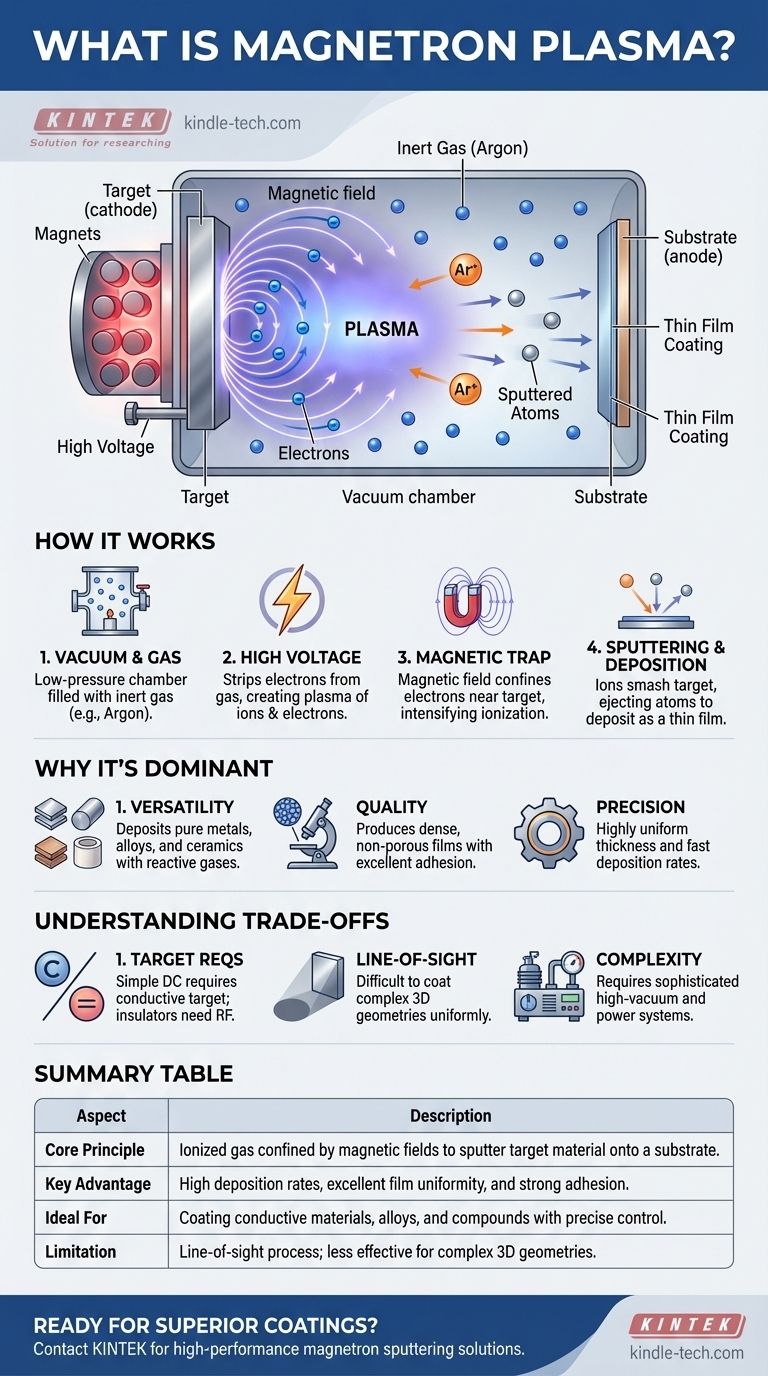

À la base, le plasma à magnétron est un gaz ionisé hautement énergisé qui est confiné de manière unique par des champs magnétiques à l'intérieur d'une chambre à vide. Ce plasma est généré en appliquant une haute tension dans un gaz inerte à basse pression, tel que l'argon, créant ainsi les conditions idéales pour éjecter physiquement des atomes d'un matériau cible et les déposer sous forme de couche mince sur un substrat.

Bien que tout plasma soit un gaz ionisé, le plasma à magnétron se distingue par le fait qu'il utilise des champs magnétiques pour piéger les électrons près du matériau source. Cela intensifie considérablement le processus d'ionisation, créant un plasma dense et très efficace qui permet des revêtements de surface rapides, uniformes et de haute qualité.

Comment le plasma à magnétron est généré et utilisé

Pour comprendre le plasma à magnétron, il faut d'abord comprendre le processus qu'il permet : la pulvérisation cathodique par magnétron. Le plasma n'est pas le but final, mais l'outil essentiel qui fait fonctionner l'ensemble du processus.

La configuration initiale : un environnement sous vide

Le processus commence dans une chambre à vide contenant un substrat (l'objet à revêtir) et une cible (le matériau que vous souhaitez déposer). La chambre est remplie d'une petite quantité de gaz inerte, le plus souvent de l'argon.

L'étincelle : application d'une haute tension

Une forte tension négative est appliquée à la cible, qui agit comme cathode. Ce champ de haute tension énergise la chambre, arrachant des électrons aux atomes d'argon neutres. Cela crée un plasma composé d'électrons libres et d'ions argon chargés positivement.

Le secret du « magnétron » : le confinement magnétique

C'est l'innovation clé. Des aimants placés derrière la cible créent un champ magnétique devant celle-ci. Ce champ piège les électrons légers, les forçant à suivre une trajectoire en spirale près de la surface de la cible au lieu de leur permettre de s'échapper.

L'effet cascade : pulvérisation cathodique efficace

Ces électrons piégés entrent en collision avec beaucoup plus d'atomes d'argon neutres, créant une avalanche d'ionisation. Il en résulte un plasma très dense et localisé exactement là où il est nécessaire. Les ions argon lourds et positifs sont alors accélérés par le champ électrique et viennent frapper la cible, délogeant ou « pulvérisant » des atomes du matériau cible. Ces atomes pulvérisés traversent le vide et se déposent sur le substrat, formant une couche mince et uniforme.

Pourquoi ce processus est une technologie dominante

L'efficacité du plasma à magnétron se traduit directement par des avantages significatifs pour la fabrication industrielle et la recherche, ce qui en fait une pierre angulaire du dépôt de couches minces.

Polyvalence inégalée des matériaux

Comme le processus de pulvérisation cathodique est purement physique, il peut être utilisé pour déposer une vaste gamme de matériaux. Cela comprend les métaux purs, les alliages complexes, et même les céramiques et autres composés lorsqu'un gaz réactif (comme l'oxygène ou l'azote) est introduit.

Qualité de film et adhérence exceptionnelles

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique élevée. Cette énergie les aide à former un film très dense et non poreux avec une excellente adhérence, car les atomes entrants peuvent s'intégrer légèrement dans la surface du substrat.

Précision, uniformité et vitesse

Le confinement magnétique crée un plasma stable et prévisible, permettant un contrôle précis du taux de dépôt. Il en résulte des films d'une épaisseur très uniforme sur de grandes surfaces, déposés à une vitesse beaucoup plus rapide que les méthodes de pulvérisation cathodique non magnétron.

Comprendre les compromis

Bien que puissant, le processus de pulvérisation cathodique par magnétron n'est pas sans exigences et limites spécifiques. L'objectivité exige de les reconnaître.

Exigences relatives au matériau cible

Pour la configuration la plus simple (pulvérisation cathodique CC), le matériau cible doit être électriquement conducteur pour éviter une accumulation de charge positive sur sa surface, ce qui arrêterait le processus. Le dépôt de matériaux isolants nécessite des alimentations RF (radiofréquence) plus complexes et coûteuses.

Dépôt en ligne de visée

La pulvérisation cathodique est un processus en « ligne de visée ». Les atomes pulvérisés voyagent en lignes relativement droites de la cible au substrat. Il est donc difficile de revêtir uniformément des objets tridimensionnels complexes avec des contre-dépouilles ou des surfaces cachées.

Complexité du système

Les systèmes industriels de pulvérisation cathodique par magnétron sont des équipements sophistiqués. Ils nécessitent des pompes à vide poussé, des contrôleurs de débit de gaz précis, des alimentations haute tension et des aimants puissants, ce qui représente un investissement en capital important.

Comment appliquer cela à votre projet

Votre choix de technologie de dépôt dépend entièrement de votre objectif final. La pulvérisation cathodique par magnétron est un outil puissant lorsqu'il est utilisé pour la bonne application.

- Si votre objectif principal est le revêtement industriel à haut débit : La pulvérisation cathodique par magnétron est un choix de premier plan en raison de ses taux de dépôt élevés, de sa capacité d'adaptation et de la qualité des films résultants.

- Si votre objectif principal est de déposer des alliages complexes ou des composés réactifs : La capacité de co-pulvériser à partir de plusieurs cibles et d'introduire des gaz réactifs vous donne un contrôle précis sur la composition du film final.

- Si votre objectif principal est de revêtir des géométries 3D complexes ou des substrats très sensibles : Soyez conscient des limitations de la ligne de visée et envisagez des alternatives telles que le dépôt par couche atomique (ALD) ou la galvanoplastie, qui peuvent être mieux adaptées au revêtement conforme.

En fin de compte, comprendre que le plasma à magnétron est un outil amélioré magnétiquement est la clé pour tirer parti de l'un des processus les plus polyvalents de la science des matériaux moderne.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Principe de base | Gaz ionisé confiné par des champs magnétiques pour pulvériser le matériau cible sur un substrat. |

| Avantage clé | Taux de dépôt élevés, excellente uniformité du film et forte adhérence. |

| Idéal pour | Revêtement de matériaux conducteurs, d'alliages et de composés avec un contrôle précis. |

| Limitation | Processus en ligne de visée ; moins efficace pour les géométries 3D complexes. |

Prêt à obtenir des revêtements de couches minces supérieurs pour votre laboratoire ou votre chaîne de production ? KINTEK est spécialisé dans les équipements et consommables de pulvérisation cathodique par magnétron haute performance, offrant la précision et la fiabilité dont votre laboratoire a besoin. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de revêtement et vos résultats matériels.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température