Dans un four sous vide, la pression partielle est l'introduction et le maintien contrôlés d'un gaz spécifique à une pression basse mais définie. Au lieu de viser le vide le plus élevé possible (la pression la plus basse), cette technique crée une atmosphère de faible densité gérée avec précision pour les processus thermiques spécialisés.

L'objectif principal de la pression partielle est de transformer l'environnement du four d'un vide pur en une atmosphère spécifique et contrôlée. Ceci est essentiel pour prévenir les dommages matériels comme la vaporisation ou pour améliorer les résultats du processus comme l'uniformité de la chaleur, ce qu'un vide poussé ne peut pas réaliser seul.

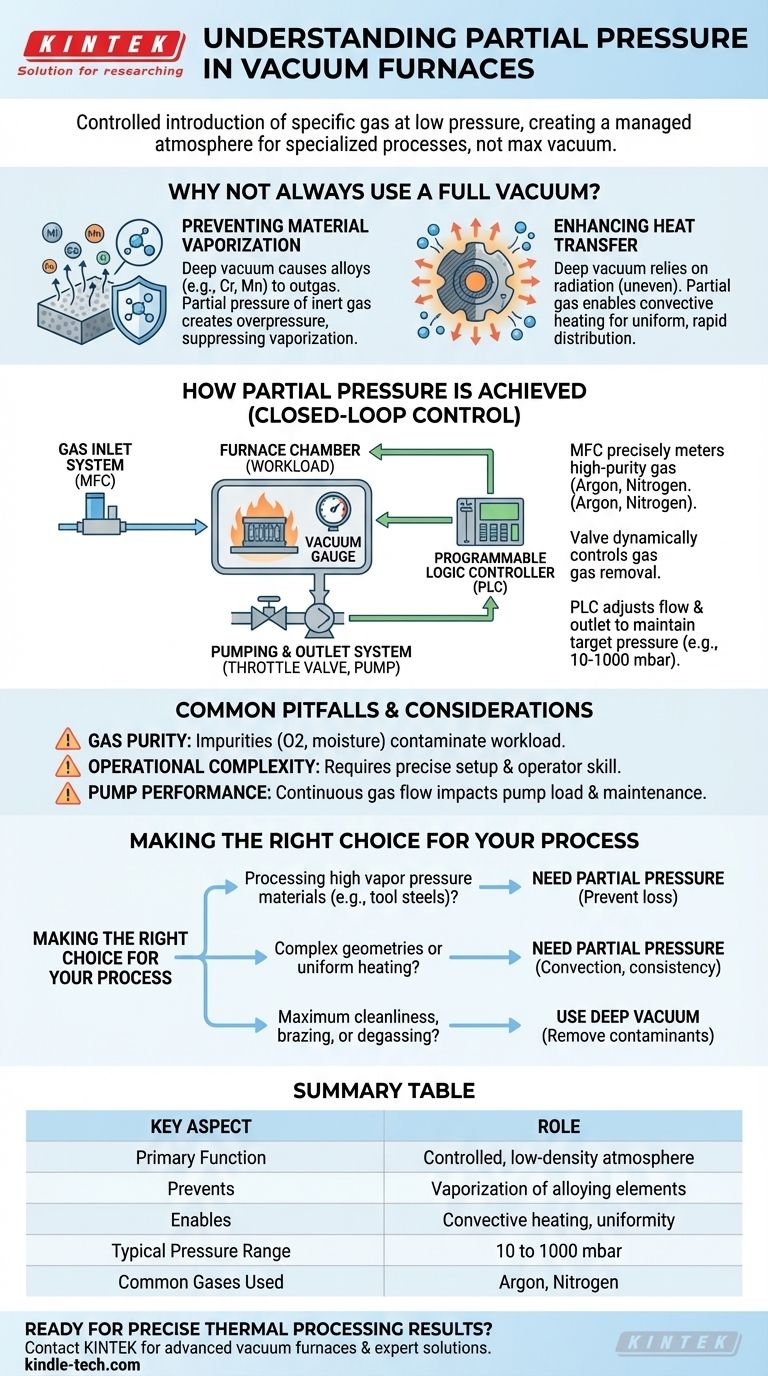

Pourquoi ne pas toujours utiliser un vide complet ?

Bien qu'un vide poussé soit excellent pour éliminer les contaminants et prévenir l'oxydation, il peut être préjudiciable à certains matériaux et processus. L'introduction d'une pression partielle contrôlée d'un gaz comme l'argon ou l'azote résout plusieurs défis clés.

Prévenir la vaporisation des matériaux

À des températures élevées, un vide poussé peut provoquer l'« ébullition » de certains éléments d'alliage à haute pression de vapeur (comme le chrome, le manganèse ou le zinc) de la surface du matériau. C'est ce qu'on appelle le dégazage ou la sublimation.

Une pression partielle d'un gaz inerte crée une « surpression » contrôlée sur la surface du matériau. Cette barrière physique supprime la vaporisation de ces éléments volatils, garantissant que le produit final conserve sa composition chimique et son intégrité prévues.

Améliorer le transfert de chaleur

Un vide poussé est un excellent isolant thermique. La chaleur ne peut voyager que par rayonnement, ce qui peut entraîner des températures inégales, en particulier avec des pièces complexes qui ont des zones d'ombre.

En introduisant un gaz, vous permettez le chauffage par convection. Les molécules de gaz transfèrent la chaleur dans toute la chambre et autour de la charge de travail, ce qui entraîne une distribution de température significativement plus uniforme et rapide.

Comment le contrôle de la pression partielle est réalisé

Un système de pression partielle est une boucle de contrôle sophistiquée qui équilibre le gaz introduit et le gaz pompé. Ceci est géré par un contrôleur logique programmable (PLC) dédié.

Le système d'entrée de gaz

Un régulateur de débit massique (MFC) est utilisé pour doser précisément une quantité spécifique de gaz de haute pureté (généralement de l'argon ou de l'azote) dans la chambre du four. L'opérateur règle le débit souhaité via le PLC.

Le système de pompage et de sortie

Pendant que le gaz est introduit, les pompes à vide (par exemple, une pompe à palettes rotatives) continuent de fonctionner. Une vanne de régulation pneumatique ou une vanne de sortie réglable est placée entre la chambre et les pompes.

Cette vanne s'ouvre ou se ferme dynamiquement pour contrôler la vitesse à laquelle le gaz est retiré de la chambre.

Le contrôle en boucle fermée

Un manomètre à vide mesure constamment la pression à l'intérieur du four et envoie cette lecture au PLC. Le PLC compare la pression réelle au point de consigne souhaité.

Il ajuste ensuite le débit de gaz entrant via le MFC et l'élimination du gaz sortant via la vanne de sortie pour maintenir la pression partielle cible avec une grande précision, souvent dans une plage de 10 à 1000 mbar.

Pièges courants et considérations

L'utilisation de la pression partielle introduit un niveau de contrôle de processus plus élevé, mais elle s'accompagne également de défis spécifiques qui doivent être gérés pour un fonctionnement réussi.

Pureté du gaz et contamination

L'efficacité du processus dépend entièrement de la pureté du gaz introduit. Toute impureté dans l'alimentation en gaz, comme l'oxygène ou l'humidité, sera introduite directement dans la zone chaude, contaminant potentiellement la charge de travail.

Complexité opérationnelle accrue

L'exploitation d'un système de pression partielle est intrinsèquement plus complexe que le simple pompage jusqu'à un vide poussé. Elle nécessite une configuration minutieuse des débits et des points de consigne de pression spécifiques au matériau et au processus, exigeant un niveau de compétence plus élevé de la part de l'opérateur.

Impact sur les performances de la pompe

Le fonctionnement avec un flux de gaz continu impose un type de charge différent aux pompes à vide par rapport au fonctionnement sous vide poussé. Cela doit être pris en compte pour la maintenance et la longévité du système.

Faire le bon choix pour votre processus

Le choix d'utiliser ou non un système de pression partielle dépend entièrement de l'objectif spécifique de votre processus thermique.

- Si vous traitez des matériaux à haute pression de vapeur (par exemple, aciers à outils, certains alliages) : L'utilisation de la pression partielle est essentielle pour prévenir la vaporisation et la perte d'éléments d'alliage critiques.

- Si vous avez besoin d'un chauffage très uniforme pour des géométries complexes ou des charges denses : Une pression partielle d'un gaz inerte améliorera considérablement le transfert de chaleur par convection, réduisant les temps de cycle et garantissant des résultats cohérents.

- Si votre objectif principal est une propreté maximale, le brasage ou le dégazage : Un vide poussé et propre sans ajout d'un autre gaz est l'approche correcte pour éliminer tous les contaminants atmosphériques.

En fin de compte, la maîtrise du contrôle de la pression partielle transforme un four sous vide d'une simple chambre de chauffage en un outil de traitement hautement adaptable et précis.

Tableau récapitulatif :

| Aspect clé | Rôle dans le contrôle de la pression partielle |

|---|---|

| Fonction principale | Crée une atmosphère contrôlée et de faible densité pour les processus thermiques spécialisés. |

| Prévient | La vaporisation des éléments d'alliage (par exemple, chrome, manganèse) à haute température. |

| Permet | Le chauffage par convection pour une distribution de température plus uniforme et rapide. |

| Plage de pression typique | 10 à 1000 mbar (millibar). |

| Gaz couramment utilisés | Argon, Azote. |

Prêt à obtenir des résultats de traitement thermique précis ?

Le contrôle de la pression partielle est essentiel pour prévenir la dégradation des matériaux et assurer un chauffage uniforme dans votre laboratoire. KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours sous vide avec des systèmes avancés de pression partielle, pour répondre aux besoins exigeants des laboratoires modernes.

Nos experts peuvent vous aider à sélectionner l'équipement adapté pour améliorer l'efficacité de votre processus et les résultats de vos matériaux. Contactez KINTEK dès aujourd'hui pour discuter de votre application spécifique et découvrir la solution parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- À quoi sert un four sous vide ? Découvrez le traitement thermique de haute pureté pour des matériaux supérieurs

- Quels sont les composants d'un four sous vide ? Un guide des systèmes fondamentaux pour le traitement thermique de précision

- Quelle est la structure d'un four sous vide ? Un guide de ses composants et fonctions essentiels

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités

- Quels sont les avantages d'un four sous vide ? Obtenez une pureté et un contrôle supérieurs dans le traitement thermique