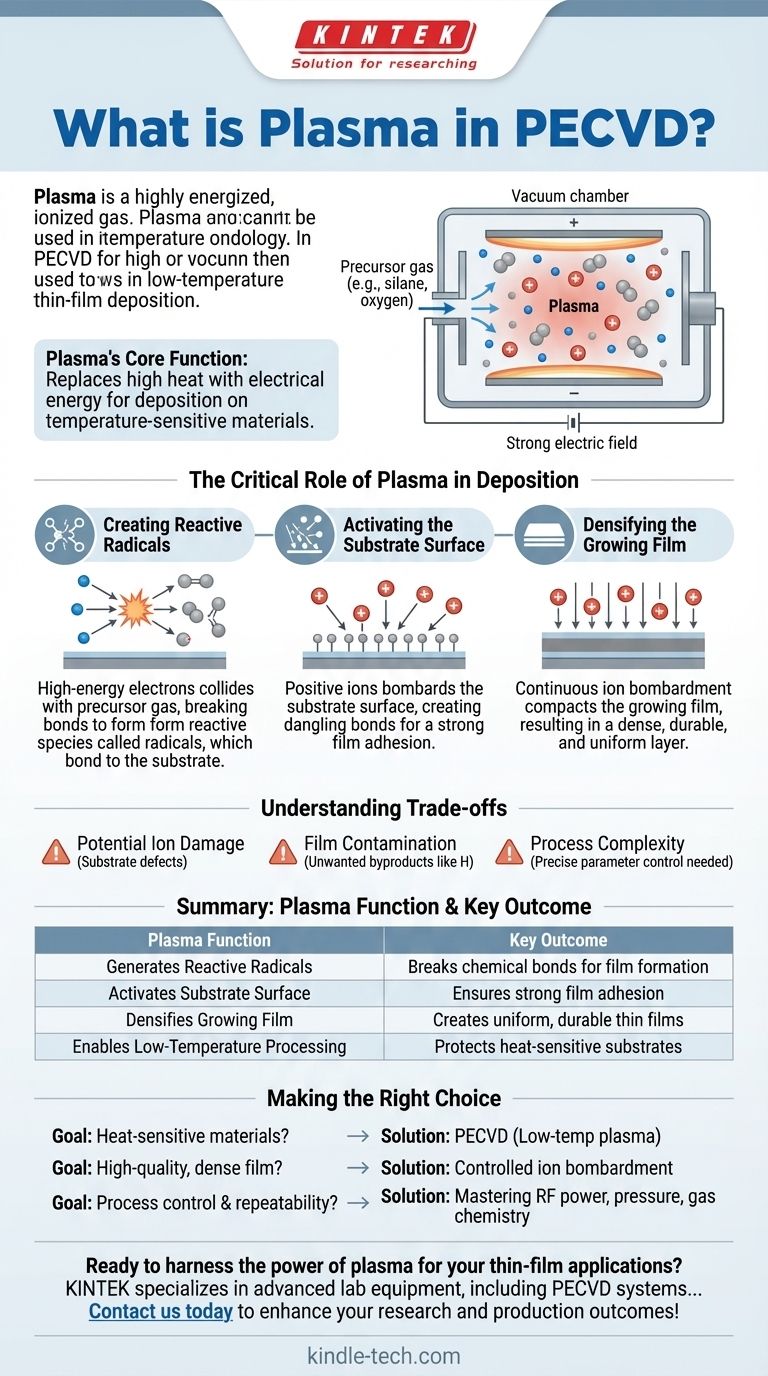

Dans le contexte du PECVD, le plasma est un gaz ionisé et hautement énergisé qui sert de moteur principal au processus de dépôt de couches minces. Il s'agit d'un mélange d'électrons, d'ions chargés et de molécules de gaz neutres, créé en appliquant un champ électrique intense à un gaz précurseur à l'intérieur d'une chambre à vide. Ce plasma fournit l'énergie nécessaire pour rompre les liaisons chimiques et piloter les réactions, permettant la création de films de haute qualité à des températures nettement inférieures à celles des méthodes traditionnelles.

La fonction principale du plasma dans le PECVD est de remplacer la chaleur élevée comme source d'énergie. Cette « amélioration » permet le dépôt de films minces durables sur des matériaux sensibles à la température qui seraient endommagés par les processus conventionnels à haute température.

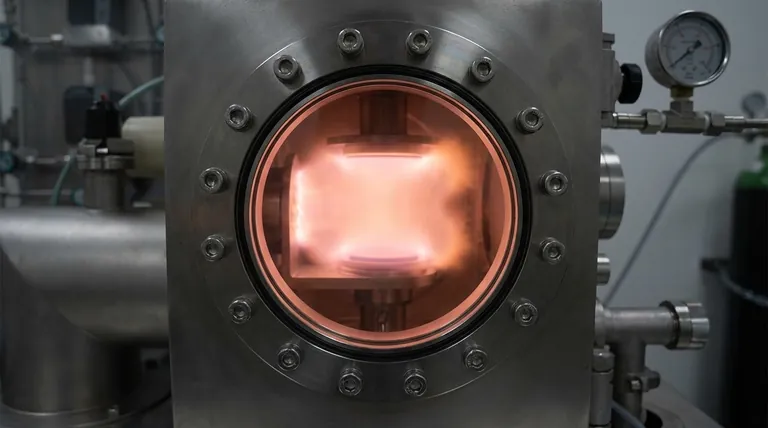

Comment le plasma est généré dans la chambre

Pour comprendre le rôle du plasma, nous devons d'abord comprendre comment il est créé dans le système PECVD. Le processus est une application contrôlée et précise d'énergie à un gaz.

Le principe de base : l'énergisation d'un gaz

Le plasma est généré en introduisant un gaz précurseur (comme le silane ou l'oxygène) dans une chambre à basse pression. Un champ électrique est ensuite appliqué entre deux électrodes à l'intérieur de cette chambre.

Cette énergie électrique excite le gaz, arrachant des électrons à certains atomes ou molécules et créant un mélange d'électrons libres et d'ions chargés positivement, tandis que de nombreux atomes restent neutres. Le résultat est l'état de la matière hautement réactif connu sous le nom de plasma.

Sources d'alimentation courantes

Le champ électrique est généralement généré à l'aide de l'une des sources d'alimentation suivantes, chacune ayant des applications spécifiques.

La méthode la plus courante utilise un courant alternatif à fréquence radio (RF). D'autres méthodes comprennent le courant continu (CC), la moyenne fréquence (MF) ou l'énergie micro-ondes. Le choix de la source d'alimentation influence les caractéristiques du plasma et, par conséquent, les propriétés du film déposé.

Le rôle critique du plasma dans le dépôt

Le plasma n'est pas seulement une source d'énergie ; c'est un participant actif dans le processus de dépôt chimique. Ses propriétés uniques facilitent simultanément plusieurs étapes cruciales.

Création de radicaux réactifs

Les électrons libres de haute énergie présents dans le plasma entrent en collision avec les molécules de gaz précurseur neutres. Ces collisions sont suffisamment énergétiques pour rompre les liaisons chimiques, créant des espèces hautement réactives connues sous le nom de radicaux.

Ces radicaux sont les principaux éléments constitutifs du nouveau film. Étant chimiquement instables, ils se lient facilement à la surface du substrat pour former la couche de matériau souhaitée.

Activation de la surface du substrat

Simultanément, les ions chargés positivement issus du plasma sont accélérés par le champ électrique et bombardent la surface du substrat.

Ce bombardement ionique n'est pas destructeur mais plutôt une étape d'activation. Il crée des liaisons pendantes — des points à l'échelle atomique sur la surface qui sont très réceptifs à la liaison avec les radicaux nouvellement formés. Cela garantit que le film adhère fortement au substrat.

Densification du film en croissance

Le bombardement ionique se poursuit à mesure que le film se développe. Cet apport d'énergie constant aide à densifier le film en éliminant les atomes faiblement liés ou les sous-produits indésirables.

Cette action s'apparente à un processus de compactage microscopique, résultant en un film plus uniforme, dense et durable que celui obtenu sans l'amélioration par plasma.

Comprendre les compromis

Bien que l'amélioration par plasma soit une technique puissante, il est essentiel de reconnaître ses complexités inhérentes et ses inconvénients potentiels.

Potentiel de dommages ioniques

Le même bombardement ionique qui active la surface et densifie le film peut également causer des dommages s'il n'est pas correctement contrôlé. Pour les substrats extrêmement sensibles, une énergie ionique excessive peut créer des défauts dans la structure cristalline du matériau, affectant ses performances.

Contamination du film

Les réactions chimiques qui créent des radicaux peuvent également produire des sous-produits indésirables. Par exemple, dans les procédés utilisant le silane (SiH₄), des atomes d'hydrogène peuvent s'incorporer dans le film de silicium, ce qui peut affecter ses propriétés électriques ou optiques.

Complexité du processus

Les systèmes PECVD sont intrinsèquement plus complexes que les réacteurs CVD thermiques simples. Le contrôle du plasma nécessite une gestion précise des niveaux de puissance, de la fréquence, de la pression des gaz et des débits. L'obtention de résultats cohérents et de haute qualité exige une compréhension approfondie de ces paramètres interdépendants.

Faire le bon choix pour votre objectif

Comprendre la fonction du plasma vous permet d'exploiter efficacement le processus PECVD pour des résultats spécifiques.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la chaleur (tels que les polymères ou certains semi-conducteurs) : L'utilisation du plasma à basse température par le PECVD est la technologie habilitante essentielle pour votre application.

- Si votre objectif principal est d'obtenir un film dense de haute qualité : Le bombardement ionique contrôlé par le plasma est un mécanisme clé pour améliorer la structure et la durabilité du film.

- Si votre objectif principal est le contrôle du processus et la répétabilité : Maîtriser la relation entre la puissance RF, la pression et la chimie des gaz est essentiel pour contrôler les caractéristiques du plasma afin d'obtenir des résultats constants.

En fin de compte, saisir le rôle du plasma transforme votre vision du PECVD d'une « boîte noire » en un outil d'ingénierie hautement contrôlable et polyvalent.

Tableau récapitulatif :

| Fonction du plasma | Résultat clé |

|---|---|

| Génère des radicaux réactifs | Rupture des liaisons chimiques pour la formation du film |

| Active la surface du substrat | Assure une forte adhérence du film |

| Densifie le film en croissance | Crée des couches minces uniformes et durables |

| Permet le traitement à basse température | Protège les substrats sensibles à la chaleur |

Prêt à exploiter la puissance du plasma pour vos applications de couches minces ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes PECVD, pour vous aider à réaliser un dépôt précis à basse température sur des matériaux sensibles. Notre expertise garantit que vous obtenez la bonne solution pour des films durables et de haute qualité avec un excellent contrôle du processus. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir comment nos solutions peuvent améliorer vos résultats de recherche et de production !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Une solution de revêtement de film mince à basse température

- Combien de temps dure un revêtement DLC ? Libérez une durabilité extrême pour vos composants

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quel est le principe du PECVD ? Exploitez le plasma à basse température pour un dépôt de couches minces supérieur

- Comment le dépôt chimique en phase vapeur assisté par plasma (PECVD) améliore-t-il les propriétés des systèmes de revêtement à couches minces ?

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Les avantages critiques pour la fabrication CMOS et la qualité des couches minces

- Quel est le processus de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température