En bref, la nitruration plasma est une méthode moderne de durcissement de surface qui utilise un gaz azoté ionisé sous vide pour diffuser l'azote dans la surface d'un métal. Cela crée une couche de surface extrêmement dure et résistante à l'usure sans les températures élevées ou la trempe qui peuvent provoquer la déformation des pièces.

L'avantage crucial de la nitruration plasma réside dans sa précision. En utilisant un champ électrique pour contrôler le processus, les ingénieurs obtiennent un contrôle inégalé sur les propriétés de la couche durcie, ce qui la rend supérieure aux méthodes traditionnelles pour les composants haute performance et sensibles.

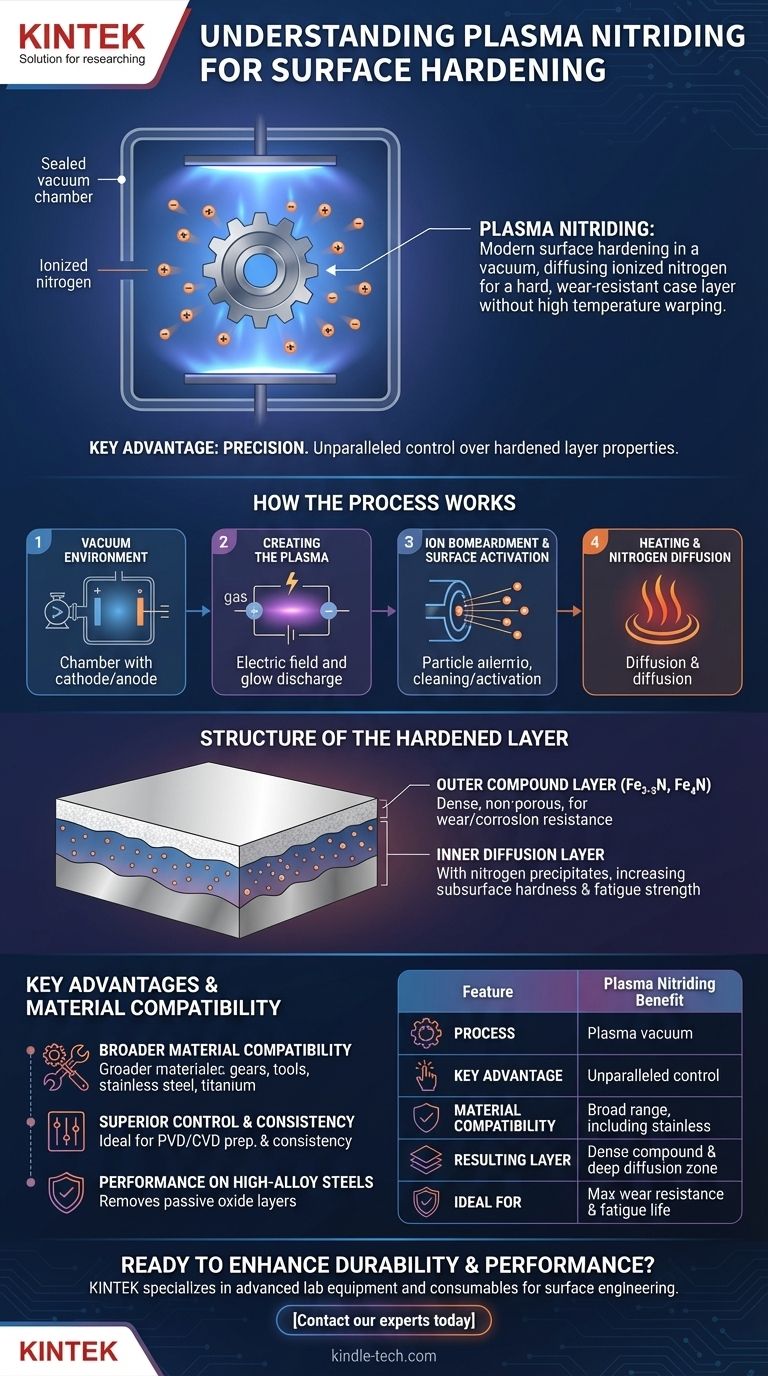

Comment fonctionne le processus de nitruration plasma

La nitruration plasma, également connue sous le nom de nitruration ionique, est un traitement thermique thermochimique qui modifie fondamentalement la surface d'un matériau. Le processus se déroule entièrement dans une chambre à vide scellée.

L'environnement sous vide

La pièce à traiter est placée à l'intérieur de la chambre et devient la cathode (charge négative). La paroi du four elle-même agit comme l'anode (charge positive). La chambre est ensuite évacuée pour éliminer tout contaminant.

Création du plasma

Un mélange gazeux spécifique à base d'azote est introduit dans la chambre. Un champ électrique à haute tension est appliqué entre la pièce et la paroi du four, provoquant l'ionisation du gaz et la formation d'un gaz conducteur à basse pression appelé plasma. Ceci est visuellement reconnaissable comme une décharge luminescente caractéristique entourant la pièce.

Bombardement ionique et activation de surface

Les ions d'azote chargés positivement au sein du plasma sont accélérés avec une énergie élevée vers la pièce chargée négativement. Ce bombardement ionique a plusieurs effets simultanés.

Premièrement, il pulvérise la surface à un niveau microscopique, la nettoyant de toute impureté et dissolvant les couches d'oxyde passives, ce qui est particulièrement critique pour les aciers inoxydables. Cela active la surface, la rendant très réceptive à l'azote.

Chauffage et diffusion de l'azote

Le transfert d'énergie constant du bombardement ionique chauffe également la pièce à la température de nitruration requise. Une fois à température, la surface activée permet facilement aux atomes d'azote de diffuser dans le matériau, initiant le processus de durcissement.

La structure de la couche durcie

Le processus de nitruration crée une couche durcie distincte en deux parties sur la surface du matériau, chacune ayant une fonction spécifique.

La couche composée externe

C'est la couche la plus externe, souvent appelée la "couche blanche". Elle est composée de composés de nitrure de fer durs (ε-nitrure Fe2-3N et γ'-nitrure Fe4N). En nitruration plasma, cette couche est exceptionnellement dense et non poreuse, offrant une résistance exceptionnelle à l'usure, à l'abrasion et à la corrosion.

La couche de diffusion interne

Sous la couche composée se trouve la couche de diffusion. Ici, l'azote a pénétré plus profondément dans le matériau de base. Il forme de fines précipitations avec les éléments formateurs de nitrure dans l'alliage (comme le chrome, le molybdène et l'aluminium), augmentant considérablement la dureté sous-surfacique et la résistance à la fatigue du composant.

Comprendre les avantages clés

La nitruration plasma offre des avantages significatifs par rapport aux méthodes plus anciennes comme la nitruration gazeuse ou en bain de sel, en particulier pour les applications exigeantes.

Compatibilité matérielle plus large

Le processus est efficace sur une vaste gamme de matériaux. Cela inclut tous les métaux ferreux, les aciers à outils fortement alliés, la fonte, et même les matériaux difficiles à nitrurer autrement, tels que les aciers inoxydables, les alliages à base de nickel et les alliages de titane.

Contrôle et cohérence supérieurs

Les paramètres électriques du plasma peuvent être contrôlés avec précision. Cela permet d'affiner la structure des couches nitrurées, comme la création d'une épaisseur de couche composée spécifique ou même d'une couche sans zone composée du tout, ce qui est idéal pour les revêtements PVD ou CVD ultérieurs.

Performance sur les aciers fortement alliés

Pour les aciers fortement alliés et inoxydables, l'effet de pulvérisation du plasma est critique. Il élimine efficacement les couches d'oxyde passives tenaces qui empêcheraient autrement la diffusion de l'azote, ce qui entraîne un durcissement beaucoup plus important et plus cohérent que ce qui est possible avec la nitruration gazeuse.

Faire le bon choix pour votre objectif

Comprendre ces principes vous permet de sélectionner le bon traitement de surface pour votre défi d'ingénierie spécifique.

- Si votre objectif principal est une résistance maximale à l'usure et au grippage : La couche composée dense et non poreuse créée par la nitruration plasma offre des performances supérieures pour des composants comme les engrenages, les vis d'extrudeuse et les matrices de forgeage.

- Si votre objectif principal est d'améliorer la durée de vie en fatigue d'un composant : La couche de diffusion profonde améliore considérablement la résistance sous-surfacique, ce qui la rend idéale pour les vilebrequins, les arbres à cames et les essieux.

- Si votre objectif principal est de traiter l'acier inoxydable ou l'acier à outils fortement allié : La nitruration plasma est le choix définitif, car son mécanisme d'activation de surface surmonte les couches passives inhérentes à ces matériaux.

- Si votre objectif principal est de préparer une surface pour un revêtement en couche mince : La capacité de contrôler ou d'éliminer précisément la couche composée fait de la nitruration plasma une étape préparatoire idéale pour les processus PVD et CVD.

En fin de compte, l'exploitation de la nitruration plasma permet un niveau d'ingénierie de surface des matériaux qui favorise la conception de composants plus durables, efficaces et fiables.

Tableau récapitulatif :

| Caractéristique | Avantage de la nitruration plasma |

|---|---|

| Processus | Utilise un gaz ionisé (plasma) dans une chambre à vide |

| Avantage clé | Contrôle inégalé sur les propriétés de la couche durcie |

| Compatibilité des matériaux | Large gamme, y compris les aciers inoxydables et les aciers à outils fortement alliés |

| Couche résultante | Couche composée dense et non poreuse et une zone de diffusion profonde |

| Idéal pour | Composants nécessitant une résistance maximale à l'usure et une durée de vie en fatigue |

Prêt à améliorer la durabilité et les performances de vos composants ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables de pointe pour l'ingénierie des surfaces. Notre expertise en technologie de nitruration plasma peut vous aider à obtenir une résistance à l'usure, une protection contre la corrosion et une durée de vie en fatigue prolongée supérieures pour vos pièces haute performance.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont la nitruration plasma peut résoudre vos défis matériels spécifiques et améliorer la fiabilité de vos produits.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée

- Quels sont les différents types de procédés de traitement thermique pour l'acier ? Adapter la résistance, la dureté et la ténacité

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire