À la base, le traitement thermique sous atmosphère protectrice est un processus industriel hautement contrôlé où un matériau, généralement métallique, est chauffé et refroidi au sein d'un environnement gazeux spécifique et conçu à cet effet. Le but de cette atmosphère est de protéger le matériau contre les réactions chimiques nocives — telles que la rouille ou l'affaiblissement — qui se produiraient autrement lorsqu'il est chauffé à l'air ambiant.

Le défi central du traitement thermique n'est pas seulement de gérer la température ; c'est de gérer l'environnement chimique. Une atmosphère protectrice vous donne un contrôle précis sur la chimie de surface d'une pièce, empêchant des défauts tels que l'oxydation et la décarburation pour garantir que le produit final répond aux normes de qualité et de performance requises.

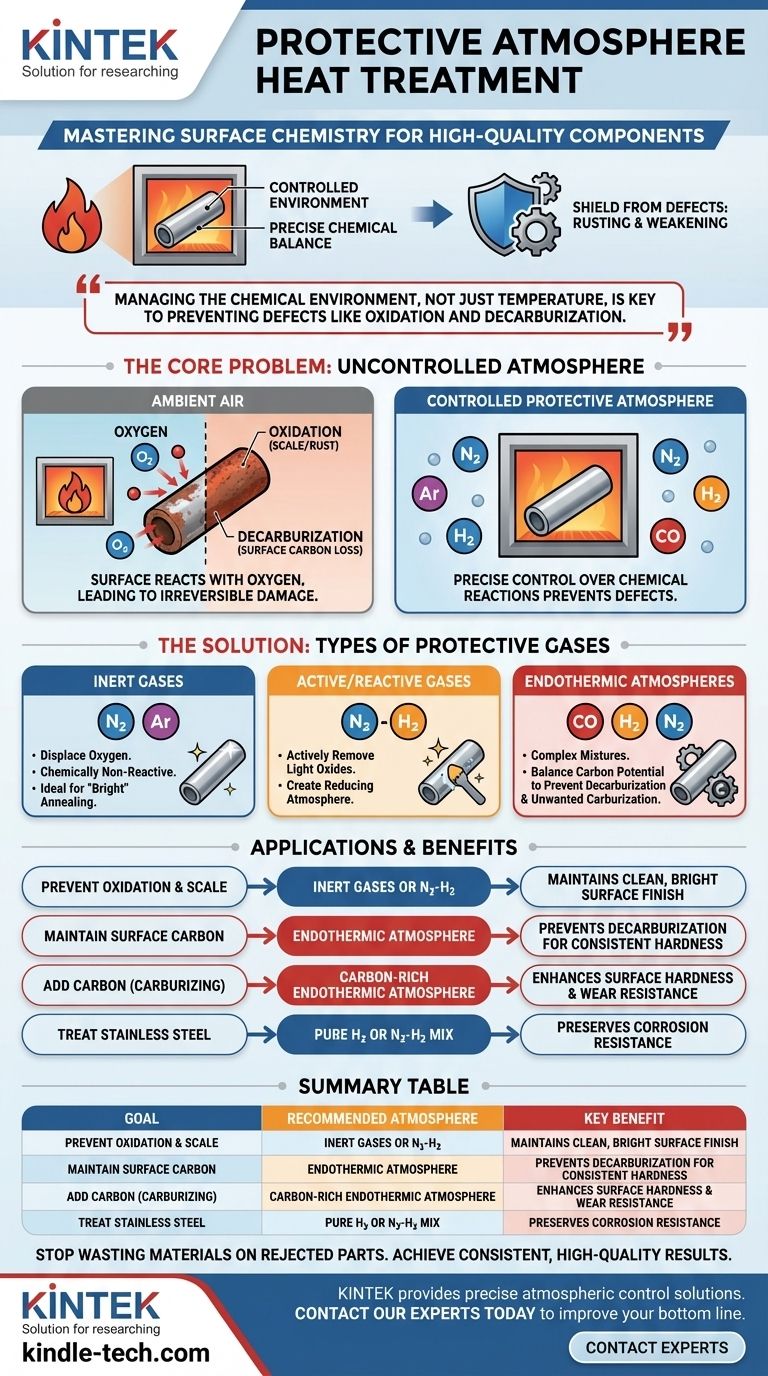

Le problème fondamental : que se passe-t-il dans une atmosphère non contrôlée

Lorsque les métaux sont chauffés à haute température dans l'air normal, leurs surfaces réagissent avec les gaz environnants, principalement l'oxygène. Cela entraîne des changements irréversibles et souvent nuisibles.

L'impact de l'oxydation

L'oxydation est la réaction chimique entre la surface métallique chaude et l'oxygène. Pour les aciers, cela se manifeste couramment par la formation de calamine ou de rouille.

Cette calamine de surface n'est pas seulement un problème esthétique. Elle peut modifier les dimensions d'une pièce, compromettre sa résistance et avoir un impact négatif sur ses performances dans son application finale.

Le défi de la décarburation

La décarburation est un problème spécifique aux aciers. C'est le processus par lequel les atomes de carbone diffusent hors de la surface de l'acier, une réaction souvent provoquée par l'oxygène et la vapeur d'eau à haute température.

Étant donné que le carbone est l'élément principal qui confère à l'acier sa dureté et sa résistance, sa perte en surface rend la pièce plus molle et moins résistante à l'usure. Cela peut entraîner une défaillance prématurée.

Les conséquences commerciales des défauts de surface

Ne pas contrôler l'atmosphère du four peut entraîner des pièces qui ne respectent pas les spécifications. Cela se traduit par des lots rejetés, du gaspillage de matériaux, une rentabilité réduite et des risques importants si une pièce défectueuse pénètre dans la chaîne d'approvisionnement.

Comment les atmosphères protectrices apportent la solution

Une atmosphère protectrice remplace l'air ambiant dans un four par un gaz ou un mélange de gaz soigneusement géré. Cela permet un contrôle précis des réactions chimiques à la surface du métal.

Le principe du contrôle atmosphérique

L'objectif est de créer un environnement qui est soit chimiquement non réactif (inerte), soit activement équilibré par rapport au matériau traité. En contrôlant les niveaux de gaz tels que l'oxygène, le monoxyde de carbone et la vapeur d'eau, les ingénieurs peuvent dicter l'état de surface final de la pièce.

Types courants de gaz protecteurs

Les atmosphères protectrices vont de simples à complexes, selon le résultat souhaité.

- Gaz inertes : Des gaz comme l'Argon (Ar) et l'Azote (N2) sont utilisés pour simplement déplacer l'oxygène. Ils sont chimiquement non réactifs et empêchent l'oxydation de se produire, ce qui est idéal pour le recuit ou le durcissement "brillant" où la surface doit rester propre.

- Gaz actifs (ou réactifs) : Ce sont des mélanges qui jouent un rôle actif. Par exemple, un mélange azote-hydrogène (N2-H2) peut créer une atmosphère "réductrice" qui non seulement empêche l'oxydation, mais peut également éliminer les oxydes légers existants.

- Atmosphères endothermiques : Ces mélanges complexes (souvent CO-H2-N2) sont générés pour avoir un "potentiel de carbone" spécifique. Ils sont méticuleusement équilibrés pour prévenir à la fois la décarburation et la carburation indésirable (l'ajout de carbone), ce qui les rend essentiels pour le traitement des aciers à haute teneur en carbone.

Comprendre les compromis et les applications

L'utilisation d'une atmosphère protectrice ajoute de la complexité et des coûts au processus de traitement thermique, mais il s'agit d'un compromis nécessaire pour obtenir des composants fiables et de haute qualité.

Adapter l'atmosphère au matériau

Le choix de l'atmosphère est crucial. Une atmosphère adaptée à un acier de construction faiblement allié peut être totalement inappropriée pour l'acier inoxydable. Par exemple, le gaz endothermique est largement utilisé pour la cémentation et le durcissement neutre, tandis que l'acier inoxydable nécessite souvent une atmosphère d'hydrogène pur ou d'azote-hydrogène pour maintenir sa résistance à la corrosion.

Le prix de la précision

La génération et le maintien de ces atmosphères nécessitent des équipements spécialisés, notamment des générateurs de gaz, des mélangeurs et des systèmes de contrôle sophistiqués. Bien que cela représente un investissement important, c'est souvent bien inférieur au coût de production d'un lot entier de pièces rejetées.

Faire le bon choix pour votre objectif

La sélection de l'atmosphère protectrice correcte dépend entièrement du matériau traité et du résultat souhaité.

- Si votre objectif principal est d'empêcher la rouille et la calamine de surface (oxydation) : Un gaz inerte comme l'azote ou un mélange azote-hydrogène est souvent le choix le plus efficace et le plus économique.

- Si votre objectif principal est de maintenir la teneur exacte en carbone de surface d'une pièce en acier : Vous avez besoin d'une atmosphère endothermique précisément contrôlée avec un potentiel de carbone adapté à votre matériau.

- Si votre objectif principal est d'ajouter du carbone à la surface (cémentation ou carbonitruration) : Une atmosphère endothermique spécialisée, riche en carbone, est non négociable pour garantir que le processus est cohérent et efficace.

En fin de compte, le contrôle de l'atmosphère du four vous donne un contrôle direct sur la qualité finale, la fiabilité et la performance de vos composants traités thermiquement.

Tableau récapitulatif :

| Objectif | Atmosphère recommandée | Avantage clé |

|---|---|---|

| Prévenir l'oxydation et la calamine | Gaz inertes (Azote, Argon) ou Mélange N2-H2 | Maintient une finition de surface propre et brillante |

| Maintenir la teneur en carbone de surface | Atmosphère endothermique (CO-H2-N2) | Prévient la décarburation pour une dureté constante |

| Ajouter du carbone à la surface (Cémentation) | Atmosphère endothermique riche en carbone | Améliore la dureté de surface et la résistance à l'usure |

| Traiter l'acier inoxydable | Hydrogène pur ou Mélange Azote-Hydrogène | Préserve les propriétés de résistance à la corrosion |

Arrêtez de gaspiller des matériaux sur des pièces rejetées. Protégez vos composants traités thermiquement contre les défauts de surface coûteux tels que l'oxydation et la décarburation. KINTEK se spécialise dans l'équipement de laboratoire et les consommables, fournissant les solutions précises de contrôle atmosphérique dont votre laboratoire a besoin. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats cohérents et de haute qualité et à améliorer vos résultats.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire multi-zones

Les gens demandent aussi

- Quelles sont les raisons pour lesquelles un four à atmosphère contrôlée est souhaitable pour le frittage ? Obtenez des résultats de frittage supérieurs

- Quelle est la fonction d'un inerte ? Prévenir les réactions chimiques indésirables pour un processus contrôlé

- Comment un système de flux de gaz inerte protège-t-il le carbone composite magnétique ? Assurer le rendement et l'utilité magnétique

- Pourquoi une atmosphère réductrice est-elle importante ? Libérez le pouvoir d'inverser l'oxydation et de créer des matériaux purs

- Comment un système de contrôle atmosphérique influence-t-il les composites bois-plastique ? Maîtriser la stabilité thermique et la sécurité des matériaux

- Quelle est la différence entre une atmosphère oxydante et une atmosphère réductrice ? Maîtrisez le contrôle des matériaux pour votre laboratoire

- Comment un four à atmosphère contrôlée facilite-t-il le post-traitement des fibres de carbone plaquées de nickel ? Assurer une liaison maximale

- Comment un four de carbonisation sous vide poussé ou sous atmosphère facilite-t-il la préparation du charbon actif ? Guide d'expert