À la base, un four à cornue est un type de four de traitement thermique caractérisé par sa chambre intérieure scellée, appelée "cornue". Cette conception sépare fondamentalement les pièces traitées des éléments chauffants du four et de l'air extérieur. Cet isolement est la clé pour créer une atmosphère hautement contrôlée, essentielle pour de nombreux processus de traitement thermique avancés.

L'avantage crucial d'un four à cornue ne réside pas seulement dans l'atteinte d'une température spécifique ; il s'agit de contrôler l'environnement chimique à cette température. Cela empêche les réactions indésirables comme l'oxydation et permet des modifications précises des propriétés de surface du matériau.

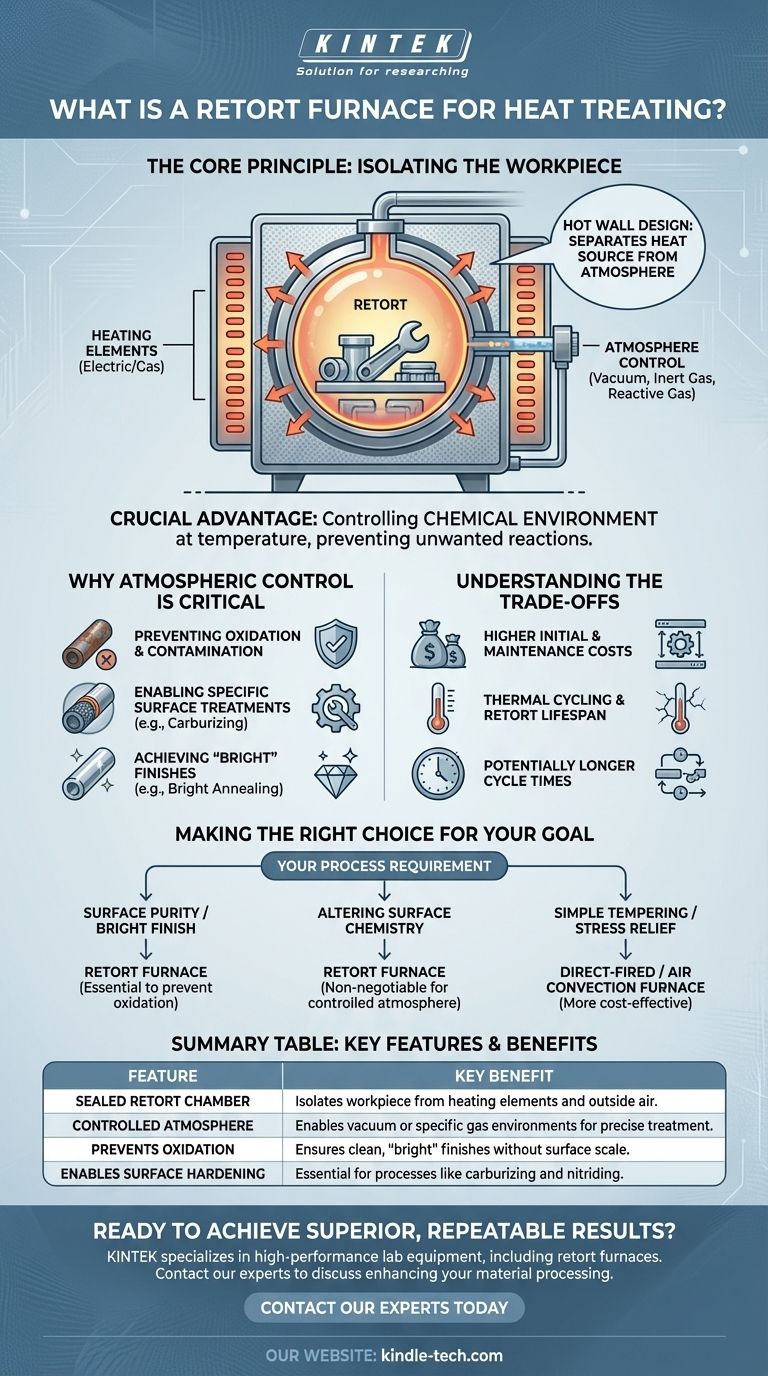

Le principe fondamental : Isoler la pièce à usiner

Le traitement thermique repose sur un chauffage et un refroidissement contrôlés pour modifier les propriétés physiques et chimiques d'un matériau. Le four à cornue ajoute une couche de contrôle supplémentaire en gérant l'atmosphère entourant la pièce à usiner.

Qu'est-ce que la "cornue" ?

La cornue est un récipient, souvent fabriqué à partir d'un alliage métallique résistant aux hautes températures, qui contient les pièces à traiter. Ce récipient entier est placé à l'intérieur de la chambre principale du four pour être chauffé.

Séparer la source de chaleur de l'atmosphère

Les éléments chauffants, qu'il s'agisse de résistances électriques ou de brûleurs à gaz, sont situés à l'extérieur de la cornue scellée. La chaleur est transférée à travers les parois de la cornue vers la pièce à l'intérieur.

Cette conception à "paroi chaude" garantit que les sous-produits de la combustion (dans un four à gaz) ou l'air ambiant n'entrent pas en contact avec les pièces traitées.

Créer un environnement contrôlé

Avec la pièce à usiner isolée, l'atmosphère à l'intérieur de la cornue peut être manipulée avec précision. L'air peut être pompé pour créer un vide, ou des gaz de processus spécifiques peuvent être introduits.

Ce contrôle est essentiel pour prévenir les réactions indésirables et favoriser celles souhaitées, ce qui est impossible dans un four standard à air libre.

Pourquoi le contrôle atmosphérique est essentiel

À des températures élevées, les métaux deviennent très réactifs. La gestion de l'atmosphère est souvent aussi importante que la gestion de la température pour obtenir le résultat souhaité.

Prévenir l'oxydation et la contamination

Lorsqu'ils sont chauffés en présence d'oxygène, la plupart des métaux vont s'oxyder, formant une couche de calamine à la surface. Cela peut endommager la finition et les dimensions de la pièce.

Un four à cornue, en créant un vide ou en utilisant une atmosphère de gaz inerte, élimine l'oxydation et la contamination, garantissant des composants de haute qualité avec des surfaces propres.

Permettre des traitements de surface spécifiques

Des processus comme la cémentation nécessitent l'introduction d'une atmosphère spécifique riche en carbone pour modifier la chimie de surface de l'acier, le rendant plus dur. Un four à cornue est nécessaire pour contenir et contrôler ce gaz réactif.

Obtenir des finitions "brillantes"

Des processus comme le recuit brillant sont effectués dans une atmosphère contrôlée pour soulager les contraintes internes d'un matériau sans décolorer la surface. Les pièces sortent du four avec une finition propre et "brillante", éliminant souvent le besoin de nettoyage post-traitement.

Comprendre les compromis

Bien que puissante, la conception du four à cornue n'est pas la solution universelle pour tous les besoins de traitement thermique. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coûts initiaux et de maintenance plus élevés

La nécessité d'une cornue scellée, de systèmes de gestion des gaz et de pompes à vide rend ces fours plus complexes et plus coûteux que les fours à air simples. La cornue elle-même est souvent un consommable qui nécessite un remplacement périodique.

Cycles thermiques et durée de vie de la cornue

La cornue est chauffée et refroidie à plusieurs reprises, ce qui provoque un stress thermique important. Ce cyclage peut entraîner une fatigue du matériau et une défaillance éventuelle, faisant de la durée de vie de la cornue une considération opérationnelle primordiale.

Temps de cycle potentiellement plus longs

Le processus de scellement de la chambre, de purge de l'air existant, d'introduction de l'atmosphère de processus et de refroidissement peut allonger le cycle de traitement global par rapport aux processus plus simples à air libre.

Faire le bon choix pour votre objectif

Le choix du bon four est essentiel car l'équipement dicte directement les résultats que vous pouvez obtenir. Vos exigences de processus doivent guider votre choix.

- Si votre objectif principal est la pureté de surface et une finition "brillante" : Un four à cornue est essentiel pour prévenir l'oxydation et la décoloration qui se produisent lors du chauffage à l'air libre.

- Si votre objectif principal est de modifier la chimie de surface (comme la cémentation ou la nitruration) : L'environnement scellé d'un four à cornue est non négociable pour contenir et contrôler l'atmosphère réactive nécessaire.

- Si votre objectif principal est un simple revenu ou une relaxation des contraintes où une légère oxydation est acceptable : Un four à convection d'air ou à chauffage direct moins complexe et plus rentable est probablement le choix le plus approprié.

En fin de compte, choisir un four à cornue est une décision visant à privilégier un contrôle atmosphérique précis pour obtenir des propriétés matérielles supérieures et hautement reproductibles.

Tableau récapitulatif :

| Caractéristique | Avantage clé |

|---|---|

| Chambre à cornue scellée | Isole la pièce à usiner des éléments chauffants et de l'air extérieur. |

| Atmosphère contrôlée | Permet des environnements sous vide ou de gaz spécifiques pour un traitement précis. |

| Prévient l'oxydation | Assure des finitions propres et "brillantes" sans calamine de surface. |

| Permet le durcissement de surface | Essentiel pour des processus comme la cémentation et la nitruration. |

Prêt à obtenir des résultats supérieurs et reproductibles dans vos processus de traitement thermique ?

Un four à cornue est la clé pour prévenir l'oxydation, permettre le durcissement de surface et assurer des finitions brillantes et propres. KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à cornue, conçus pour répondre aux besoins précis des laboratoires et des centres de recherche.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à cornue KINTEK peut améliorer vos capacités de traitement des matériaux et fournir la qualité que vous exigez.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four de laboratoire tubulaire vertical

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quels sont les principaux types de procédés de conversion de la biomasse ? Déverrouillez la meilleure voie pour vos besoins énergétiques

- Comment un four de calcination à haute température est-il utilisé dans le sol-gel BZY20 ? Obtenir des phases pérovskites cubiques pures

- Quelle est la différence entre la pyrolyse, la combustion et la gazéification ? Un guide des technologies de conversion thermique

- Comment les fours de réaction à haute température contrôlent-ils les MMC in-situ ? Maîtriser la précision des matériaux et l'intégrité structurelle

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau