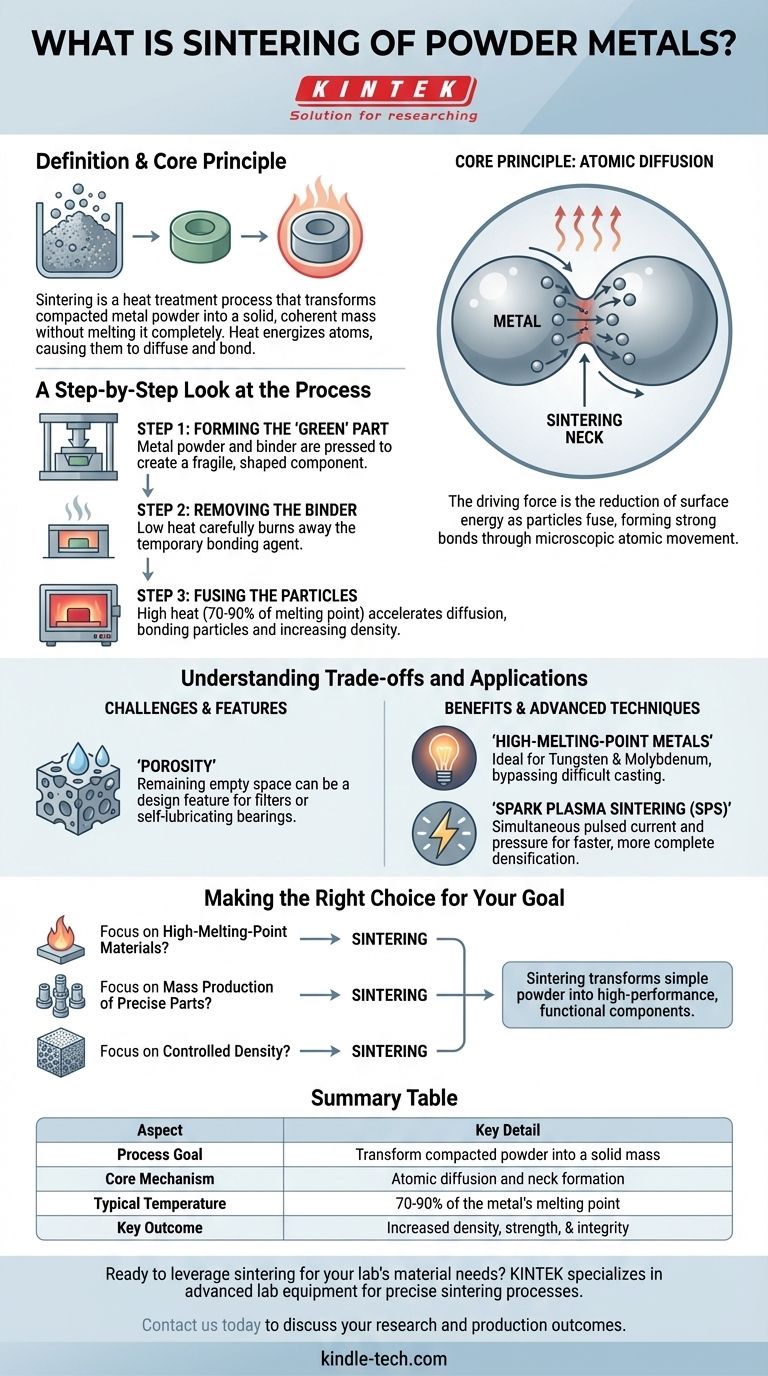

Le frittage est un processus de traitement thermique qui transforme une poudre métallique compactée en une masse solide et cohérente sans la faire fondre complètement. En chauffant le matériau à une température inférieure à son point de fusion, les particules de poudre individuelles fusionnent, créant un composant solide et dense avec des propriétés mécaniques considérablement améliorées.

Le principe fondamental du frittage est la diffusion atomique. C'est une forme de soudage microscopique où la chaleur énergise les atomes dans les particules métalliques, les amenant à se déplacer à travers les frontières des particules et à se lier ensemble, transformant fondamentalement la poudre meuble en une pièce d'ingénierie robuste.

Le Principe de Base : Pourquoi le Frittage Fonctionne

De la Poudre au Solide

Le point de départ du frittage est une pièce « verte » — un composant fragile fabriqué en comprimant la poudre métallique dans une forme désirée, souvent avec un liant. Cette pièce verte possède une intégrité mécanique mais manque de la résistance requise pour la plupart des applications. Le frittage est l'étape critique qui confère cette résistance.

La Force Motrice : Réduire l'Énergie

Tout système dans la nature recherche son état d'énergie le plus bas possible. Une masse de poudre fine présente une énorme quantité de surface, ce qui représente un état de haute énergie.

Le processus de frittage réduit cette surface totale à mesure que les particules fusionnent. Cette réduction de l'énergie de surface est la force motrice thermodynamique fondamentale derrière l'ensemble du processus.

Le Mécanisme : Diffusion Atomique

Le frittage fonctionne par diffusion atomique. Lorsque la poudre compactée est chauffée, les atomes à la surface des particules deviennent très mobiles.

Ces atomes énergisés migrent à travers les points de contact entre les particules adjacentes, formant de petites connexions appelées cols de frittage. Au fur et à mesure que le processus se poursuit, ces cols grandissent, rapprochant les particules, réduisant l'espace vide (porosité) et les fusionnant en une seule pièce solide.

Un Aperçu Étape par Étape du Processus

Étape 1 : Formation de la Pièce « Verte »

Tout d'abord, un mélange homogène de poudre métallique, et parfois un agent de liaison temporaire comme de la cire ou un polymère, est pressé dans un moule. Ce processus, connu sous le nom de formage ou de compactage, crée la forme et la densité initiales du composant final.

Étape 2 : Retrait du Liant

La pièce verte fragile est ensuite placée soigneusement dans un four. Lors de l'étape initiale de chauffage, la température est augmentée juste assez pour brûler ou évaporer le liant qui maintenait la poudre ensemble. Cela doit être fait avec soin pour éviter d'endommager la pièce.

Étape 3 : Fusion des Particules

Une fois le liant retiré, la température du four est augmentée jusqu'au point de frittage, qui est généralement de 70 à 90 % de la température de fusion du métal.

À cette température, la diffusion atomique s'accélère rapidement. Les particules se lient à leurs points de contact, la pièce se contracte, sa densité augmente et sa résistance mécanique se développe.

Comprendre les Compromis et les Applications

Le Défi de la Porosité

Bien que le frittage augmente considérablement la densité, il élimine rarement tout l'espace vide entre les particules. L'espace vide restant est appelé porosité.

Cela peut être un inconvénient si une résistance maximale est requise, mais cela peut également être une caractéristique de conception clé, utilisée pour créer des filtres ou des paliers autolubrifiants qui retiennent l'huile dans leurs pores.

L'Avantage pour les Métaux à Point de Fusion Élevé

Le frittage est particulièrement précieux pour les matériaux avec des points de fusion extrêmement élevés, tels que le tungstène et le molybdène.

La fusion et la coulée de ces matériaux sont techniquement difficiles et coûteuses. La métallurgie des poudres, avec le frittage comme étape finale, permet la création de pièces solides à partir de ces matériaux à des températures beaucoup plus basses.

Techniques Avancées : Frittage par Plasma Étincelle (SPS)

Les méthodes modernes peuvent améliorer le processus de frittage. Dans le Frittage par Plasma Étincelle (SPS), par exemple, un courant électrique pulsé et une pression mécanique sont appliqués simultanément.

Le courant active les surfaces des particules et génère une chaleur localisée intense, tandis que la pression aide à la compaction. Il en résulte une densification beaucoup plus rapide et plus complète par rapport au chauffage traditionnel en four.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser le frittage dépend entièrement de votre matériau, de votre conception et de vos exigences de performance.

- Si votre objectif principal est axé sur les matériaux à point de fusion élevé : Le frittage est un choix idéal, car il contourne les températures extrêmes et les défis associés à la fusion et à la coulée traditionnelles.

- Si votre objectif principal est la production en série de petites pièces précises : Le processus de métallurgie des poudres aboutissant au frittage offre une excellente répétabilité, une capacité de forme complexe et un gaspillage de matériau minimal.

- Si votre objectif principal est la densité contrôlée : Le frittage offre une capacité unique à intégrer un niveau spécifique de porosité dans un composant pour des applications telles que les filtres ou les paliers.

En fin de compte, le frittage est un processus de fabrication puissant qui transforme la poudre simple en composants fonctionnels haute performance.

Tableau Récapitulatif :

| Aspect | Détail Clé |

|---|---|

| Objectif du Processus | Transformer la poudre métallique compactée en une masse solide et cohérente |

| Mécanisme Central | Diffusion atomique et formation de cols entre les particules |

| Température Typique | 70-90 % du point de fusion du métal |

| Résultat Clé | Augmentation de la densité, de la résistance et de l'intégrité structurelle |

| Applications Courantes | Pièces à point de fusion élevé (tungstène, molybdène), filtres, paliers, composants produits en série |

Prêt à tirer parti du frittage pour les besoins matériels de votre laboratoire ?

KINTEK se spécialise dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires aux processus de frittage précis. Que vous développiez de nouveaux matériaux à point de fusion élevé ou que vous produisiez en série des composants précis, nos solutions garantissent précision, efficacité et répétabilité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise en frittage et nos équipements fiables peuvent améliorer vos résultats de recherche et de production.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four de pressage à chaud sous vide par rapport au HIP ? Optimisation de la production de composites fibre-feuille

- Pourquoi un système de vide à pompe moléculaire est-il nécessaire pour les composites à matrice de titane ? Atteindre une haute pureté de 1 × 10⁻³ Pa

- Quel rôle joue le four de pressage à chaud sous vide dans la synthèse de C-SiC-B4C-TiB2 ? Atteindre une densification de précision à 2000°C

- Pourquoi le système de vide d'un four de pressage à chaud sous vide est-il essentiel à la performance de l'acier inoxydable ferritique ODS ?

- Comment la pression mécanique d'un four de frittage sous vide facilite-t-elle la densification des composites B4C/Al ?