Il n'existe techniquement pas de « métal SPS ». Ce terme est un raccourci courant qui fait référence à un métal ou un alliage produit à l'aide d'un procédé de fabrication appelé frittage par plasma étincelle (SPS). C'est une méthode puissante pour consolider rapidement des poudres en un matériau massif, solide et à haute densité, et non un type de matériau unique en soi.

Le frittage par plasma étincelle n'est pas un alliage spécifique, mais une technique de consolidation puissante. Son principal avantage réside dans l'utilisation d'un courant électrique pulsé et d'une pression pour fusionner rapidement les poudres, créant des matériaux à grain fin et très denses qui sont souvent impossibles à produire avec des méthodes traditionnelles.

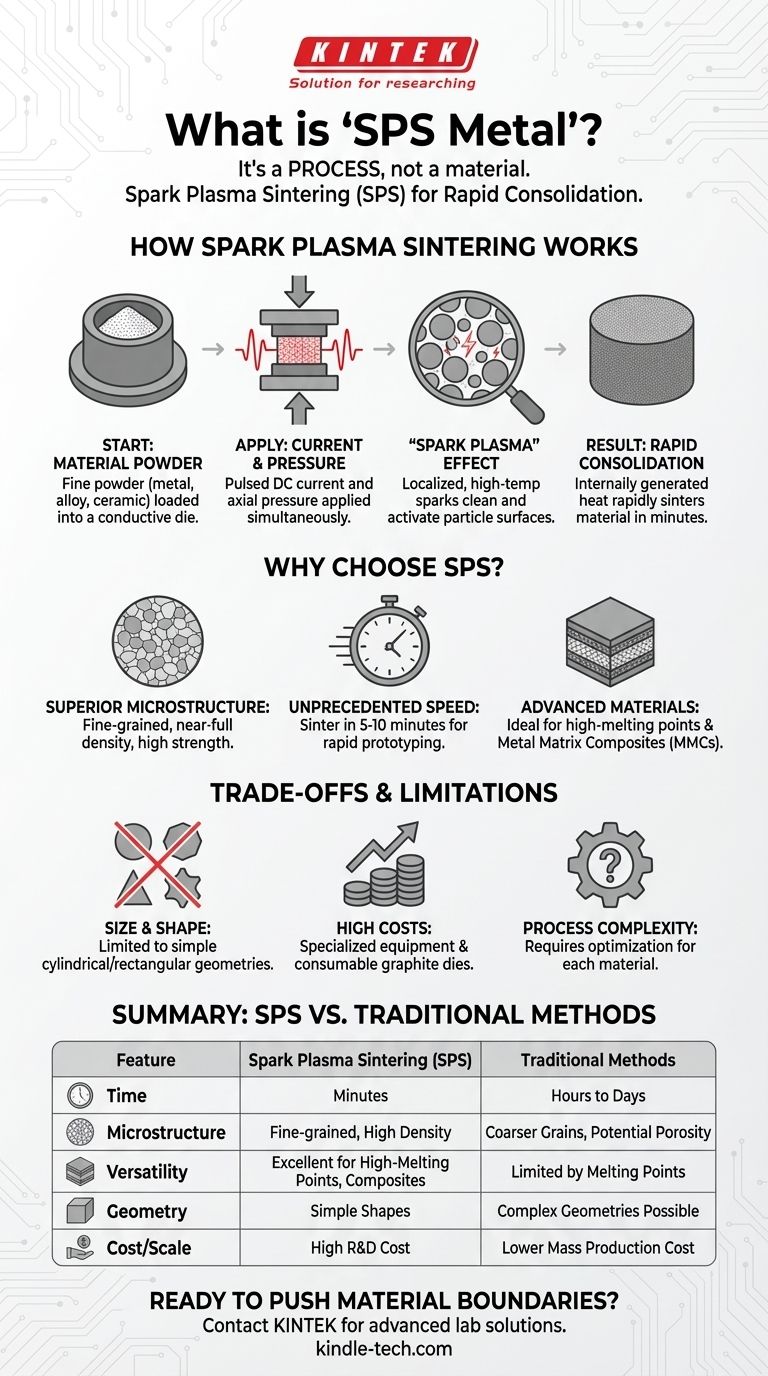

Comment fonctionne le frittage par plasma étincelle

Pour comprendre les matériaux qu'il produit, vous devez d'abord comprendre le processus. Le SPS est fondamentalement différent des techniques traditionnelles de fusion ou de pressage en raison de la manière dont il applique l'énergie.

Le point de départ : la poudre de matériau

Le processus commence non pas avec un bloc de métal solide, mais avec une poudre fine du métal, de l'alliage ou même de la céramique souhaité. Cette poudre est chargée dans une matrice conductrice, généralement en graphite.

Le mécanisme central : courant et pression

Deux forces clés sont appliquées simultanément : une forte pression axiale par le haut et par le bas, et un courant électrique continu pulsé à ampérage élevé qui traverse directement les particules de poudre.

L'effet « Plasma Étincelle »

Le courant pulsé est la caractéristique déterminante. Il génère des décharges d'étincelles localisées à haute température entre les particules de poudre individuelles. Cet effet nettoie microscopiquement les surfaces des particules et les active, améliorant considérablement leur capacité à se lier les unes aux autres.

Le résultat : consolidation rapide

Étant donné que la chaleur est générée internement dans la poudre elle-même, la masse entière chauffe incroyablement vite. Cela permet au matériau d'être fritté et densifié en quelques minutes, plutôt qu'en plusieurs heures requises par les méthodes conventionnelles basées sur des fours.

Pourquoi choisir le SPS plutôt que les méthodes traditionnelles ?

Le mécanisme unique du SPS débloque des propriétés matérielles difficiles ou impossibles à obtenir par des moyens conventionnels tels que la coulée, le forgeage ou le pressage à chaud.

Densité et microstructure supérieures

La vitesse extrême du processus SPS empêche les grains microscopiques à l'intérieur du métal de devenir trop gros. Il en résulte une microstructure à grain fin, qui contribue directement à une résistance, une dureté et des performances mécaniques globales améliorées. La combinaison de pression et de chaleur permet également d'atteindre une densité quasi totale, éliminant la porosité qui peut affaiblir les pièces.

Vitesse sans précédent

Consolider un matériau en 5 à 10 minutes au lieu de 8 à 10 heures est un saut révolutionnaire. Cela permet un prototypage rapide et une itération lors du développement de matériaux.

Traitement de matériaux avancés et nouveaux

Le SPS excelle dans le traitement de matériaux avec des points de fusion extrêmement élevés (comme le tungstène ou le tantale) qui sont difficiles à obtenir par la coulée traditionnelle. C'est également une méthode de premier plan pour créer des composites à matrice métallique (CMM) en incorporant des particules céramiques dans une poudre métallique, créant des matériaux aux propriétés personnalisées.

Comprendre les compromis et les limites

Bien que puissant, le SPS n'est pas une solution universelle. Son application est spécifique et comporte des contraintes claires.

Contraintes de taille et de forme

Le processus est limité aux formes cylindriques ou rectangulaires simples des matrices utilisées. Il ne peut pas produire les géométries grandes et complexes possibles avec la coulée ou la fabrication additive. La taille des pièces est également considérablement limitée par la capacité de la presse et de l'alimentation électrique.

Coûts élevés de l'équipement et de l'outillage

Les systèmes SPS sont des machines spécialisées et coûteuses. Les matrices en graphite utilisées sont des consommables avec une durée de vie limitée, surtout à haute température et pression. Cela rend le processus le mieux adapté aux applications de grande valeur.

Complexité du processus

Obtenir des résultats optimaux nécessite une optimisation minutieuse de nombreux paramètres, notamment le taux de chauffage, la pression, le motif d'impulsion et le niveau de vide. Ce travail de développement doit être effectué pour chaque matériau spécifique.

Faire le bon choix pour votre objectif

Considérer un matériau fabriqué par SPS dépend entièrement de l'objectif principal de votre projet.

- Si votre objectif principal est la performance maximale : Les matériaux fabriqués par SPS présentent souvent une résistance et une densité supérieures grâce à leur microstructure à grain fin, ce qui les rend idéaux pour les applications aérospatiales, de défense ou industrielles soumises à de fortes contraintes.

- Si votre objectif principal est le développement de nouveaux matériaux : Le SPS est la méthode de choix pour créer des composites avancés, des matériaux à gradient de fonction et pour consolider des poudres qui ne peuvent pas être traitées conventionnellement.

- Si votre objectif principal est le prototypage rapide d'échantillons de matériaux : Pour les composants petits et de géométrie simple, le SPS peut produire une pièce finie et dense à partir de poudre en quelques minutes, raccourcissant considérablement les cycles de développement.

Comprendre que le SPS est un processus puissant vous permet de vous concentrer sur les propriétés matérielles uniques qu'il peut débloquer pour votre application spécifique.

Tableau récapitulatif :

| Caractéristique | Frittage par plasma étincelle (SPS) | Méthodes traditionnelles (ex. Coulée, Pressage à chaud) |

|---|---|---|

| Temps de traitement | Minutes | Heures à jours |

| Microstructure | Grain fin, haute densité | Grains plus grossiers, porosité potentielle |

| Polyvalence des matériaux | Excellent pour les métaux à point de fusion élevé, les composites | Limité par les points de fusion et la compatibilité des matériaux |

| Géométrie des pièces | Formes simples (cylindriques, rectangulaires) | Géométries complexes possibles |

| Coût et évolutivité | Coût d'équipement élevé, idéal pour la R&D et les pièces de grande valeur | Coût inférieur pour la production de masse |

Prêt à repousser les limites de la performance des matériaux ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour la recherche et le développement de matériaux. Que vous développiez de nouveaux composites à matrice métallique, que vous prototypiez des alliages à haute résistance ou que vous exploriez les limites du frittage par plasma étincelle, notre expertise et nos solutions peuvent vous aider à obtenir des résultats supérieurs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent accélérer votre innovation en matière de matériaux.

Prendre Contact

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce que la méthode de frittage par plasma ? Débloquez la fabrication rapide de matériaux à haute densité

- Qu'est-ce que le processus de frittage plasma ? Obtenez une densification rapide et performante des matériaux

- Qu'est-ce que le frittage plasma par étincelles des polymères ? Créez rapidement des matériaux denses et performants

- Qu'est-ce que le processus de frittage plasma par étincelles ? Accès rapide aux matériaux denses à grains fins

- Quel est le mécanisme du SPS ? Déverrouiller la densification rapide à basse température