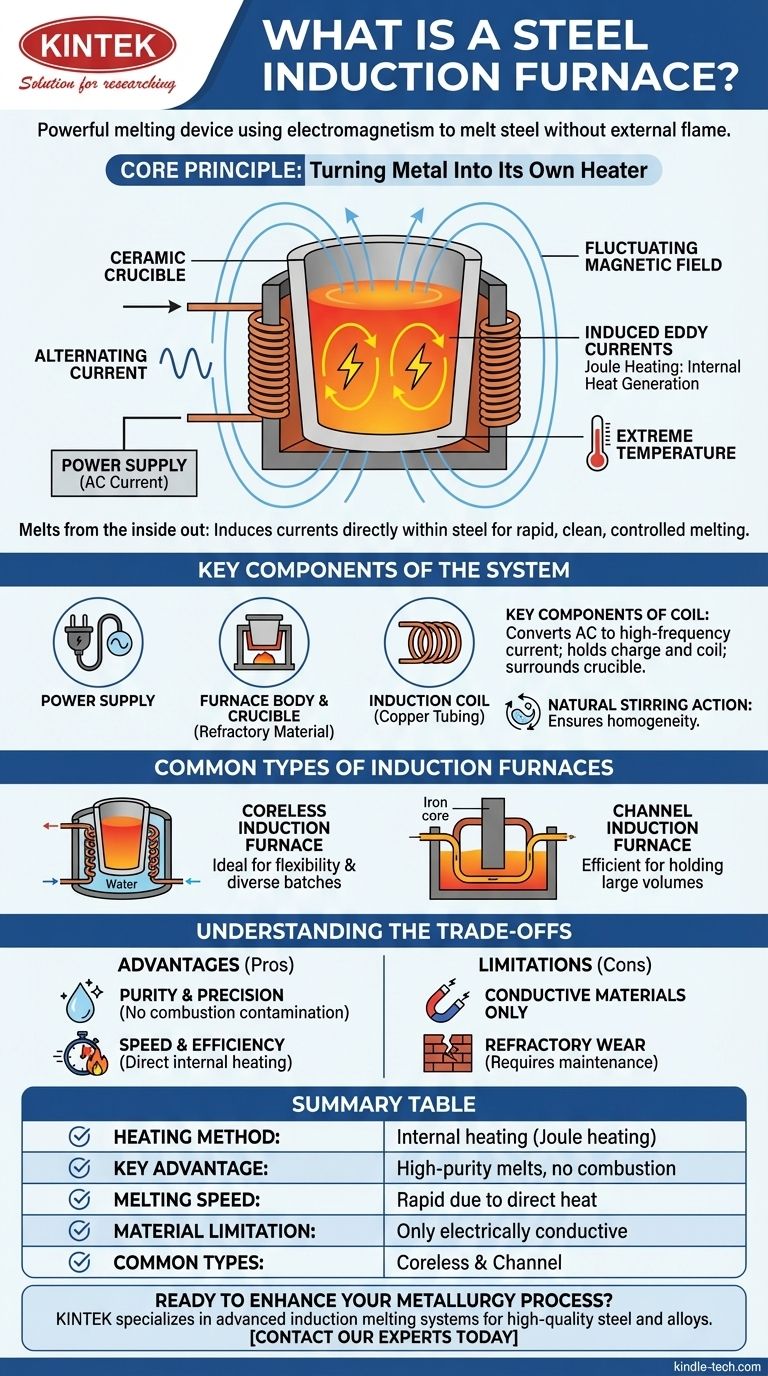

Essentiellement, un four à induction pour acier est un dispositif de fusion puissant qui utilise les principes de l'électromagnétisme pour faire fondre l'acier et d'autres métaux sans flamme ni combustible externe. Au lieu de chauffer l'extérieur d'un récipient, il fait passer un courant alternatif puissant à travers une bobine en cuivre, ce qui crée un champ magnétique fluctuant qui transforme la charge métallique elle-même en source de chaleur.

Le point essentiel à retenir est que les fours à induction font fondre le métal de l'intérieur vers l'extérieur. En induisant de puissants courants électriques directement dans l'acier, le four réalise une fusion rapide, propre et hautement contrôlée, ce qui est essentiel pour produire des alliages de haute qualité avec des compositions précises.

Le principe de base : transformer le métal en son propre réchauffeur

Un four à induction fonctionne grâce à une application astucieuse de la physique. Il ne brûle pas de combustible ; il utilise l'énergie pour que le métal se réchauffe lui-même.

La bobine d'induction

Le processus commence par une puissante bobine d'induction, généralement constituée de tubes de cuivre creux. Un courant alternatif haute puissance et à fréquence variable est transmis à travers cette bobine, qui entoure un creuset, un récipient non conducteur.

Le champ électromagnétique

Ce courant alternatif circulant dans la bobine génère un champ magnétique puissant et rapidement changeant dans l'espace à l'intérieur et autour de la bobine, directement là où la charge métallique solide (comme la ferraille d'acier) est placée.

Les courants de Foucault induits

Le champ magnétique traverse l'acier électroconducteur, induisant des courants électriques circulaires dans le métal lui-même. Ces courants induits sont connus sous le nom de courants de Foucault.

Résistance et chaleur

L'acier présente une résistance naturelle à l'écoulement de ces courants de Foucault. Cette résistance crée une friction au niveau atomique, générant une chaleur immense par un processus appelé chauffage par effet Joule. Cette chaleur interne élève rapidement la température du métal à son point de fusion et au-delà.

Composants clés du système

Un four à induction est plus qu'une simple bobine. C'est un système intégré où chaque partie joue un rôle essentiel.

L'alimentation électrique

C'est le cœur du four. Elle prend l'alimentation électrique triphasée standard et la convertit en le courant à ampérage élevé et à fréquence variable spécifique requis pour piloter efficacement la bobine d'induction.

Le corps du four et le creuset

La structure du four contient la bobine et le creuset. Le creuset est un récipient fabriqué à partir de matériaux réfractaires très durables capables de résister aux températures extrêmes de l'acier en fusion.

Action d'agitation naturelle

Un avantage clé du processus est que les forces électromagnétiques qui induisent les courants de Foucault provoquent également une action d'agitation vigoureuse au sein du métal en fusion. Cela garantit une température constante et un mélange homogène des éléments d'alliage.

Types courants de fours à induction

Bien que le principe reste le même, la conception peut varier en fonction de l'application.

Fours à induction sans noyau

C'est la conception la plus courante. Le creuset contenant la charge est placé directement à l'intérieur de la bobine refroidie à l'eau. Il est apprécié pour sa flexibilité et est idéal pour faire fondre une large gamme d'alliages dans diverses tailles de lots.

Fours à induction à canal

Ce type fonctionne davantage comme un transformateur. Il utilise un noyau de fer avec une bobine primaire. Une boucle de métal en fusion forme une bobine secondaire, où la chaleur est générée dans un « canal » et circule vers le bain principal. Ils sont extrêmement efficaces pour maintenir de grands volumes de métal en fusion pendant de longues périodes.

Comprendre les compromis et les avantages

Aucune technologie n'est parfaite pour tous les scénarios. Comprendre les avantages et les inconvénients est essentiel pour son application correcte.

Avantage : Pureté et précision

Comme il n'y a pas de combustion de combustible, il n'y a pas de sous-produits comme du gaz ou de la suie pour contaminer le métal. Cela rend les fours à induction idéaux pour produire des aciers de haute pureté et des alliages spéciaux avec des compositions chimiques exactes.

Avantage : Vitesse et efficacité

La chaleur est générée directement dans le matériau de la charge, et non transférée à partir d'une source externe. Cela se traduit par des taux de fusion très élevés et une plus grande efficacité énergétique par rapport à de nombreux types de fours traditionnels.

Limitation : Matériaux conducteurs uniquement

Le principe fondamental repose sur l'induction de courant dans la charge. Par conséquent, les fours à induction ne peuvent être utilisés que pour faire fondre des matériaux électriquement conducteurs.

Limitation : Usure des réfractaires

La combinaison de températures extrêmes et de l'action d'agitation constante du métal en fusion peut provoquer une usure importante de la doublure réfractaire du creuset, ce qui nécessite un entretien et un remplacement réguliers.

Faire le bon choix pour votre objectif

La sélection de la bonne technologie de fusion dépend entièrement du résultat souhaité.

- Si votre objectif principal est de produire des alliages d'acier spécialisés de haute pureté : Le four à induction offre un contrôle inégalé sur la composition et élimine la contamination par les sources de carburant.

- Si votre objectif principal est des cycles de fusion rapides et une flexibilité opérationnelle : Un four à induction sans noyau est idéal pour son démarrage rapide et sa capacité à gérer efficacement diverses tailles de lots.

- Si votre objectif principal est de maintenir de grands volumes de métal en fusion efficacement : Un four à induction à canal est supérieur en raison de son efficacité énergétique élevée, ce qui le rend parfait pour les opérations de maintien et de coulée.

En fin de compte, le four à induction pour acier est une pierre angulaire de la métallurgie moderne car il fournit une méthode propre, rapide et précise pour faire fondre le métal de l'intérieur vers l'extérieur.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Méthode de chauffage | Chauffage interne via des courants de Foucault induits (effet Joule). |

| Avantage clé | Fonte de haute pureté, sans contamination par combustion. |

| Vitesse de fusion | Fusion rapide grâce à la génération de chaleur interne directe. |

| Limitation du matériau | Ne peut faire fondre que des matériaux électriquement conducteurs. |

| Types courants | Sans noyau (lots flexibles) et à canal (maintien efficace). |

Prêt à améliorer votre processus métallurgique avec une fusion précise et de haute pureté ?

KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les systèmes de fusion par induction parfaits pour produire de l'acier et des alliages spéciaux de haute qualité. Nos solutions offrent la vitesse, la pureté et le contrôle dont vos besoins en R&D ou en production l'exigent.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à induction peut optimiser vos opérations et atteindre vos objectifs métallurgiques spécifiques.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes