À la base, le traitement thermique est un processus hautement contrôlé utilisé pour modifier fondamentalement les propriétés physiques et mécaniques d'un matériau, le plus souvent un métal comme l'acier. L'avantage principal est la capacité d'adapter précisément ces propriétés – telles que la dureté, la résistance et la ténacité – pour répondre à des exigences d'ingénierie spécifiques. Cependant, ces avantages s'accompagnent d'inconvénients, notamment le risque de modifications de surface indésirables, de dégradation du matériau et de distorsion si le processus n'est pas géré correctement.

Le point essentiel à retenir est que le traitement thermique n'est pas un processus unique, mais une catégorie de techniques. Ses "désavantages" sont souvent les compromis ou les limitations spécifiques d'une méthode particulière, qui peuvent être atténués en sélectionnant un processus plus avancé comme le traitement thermique sous vide.

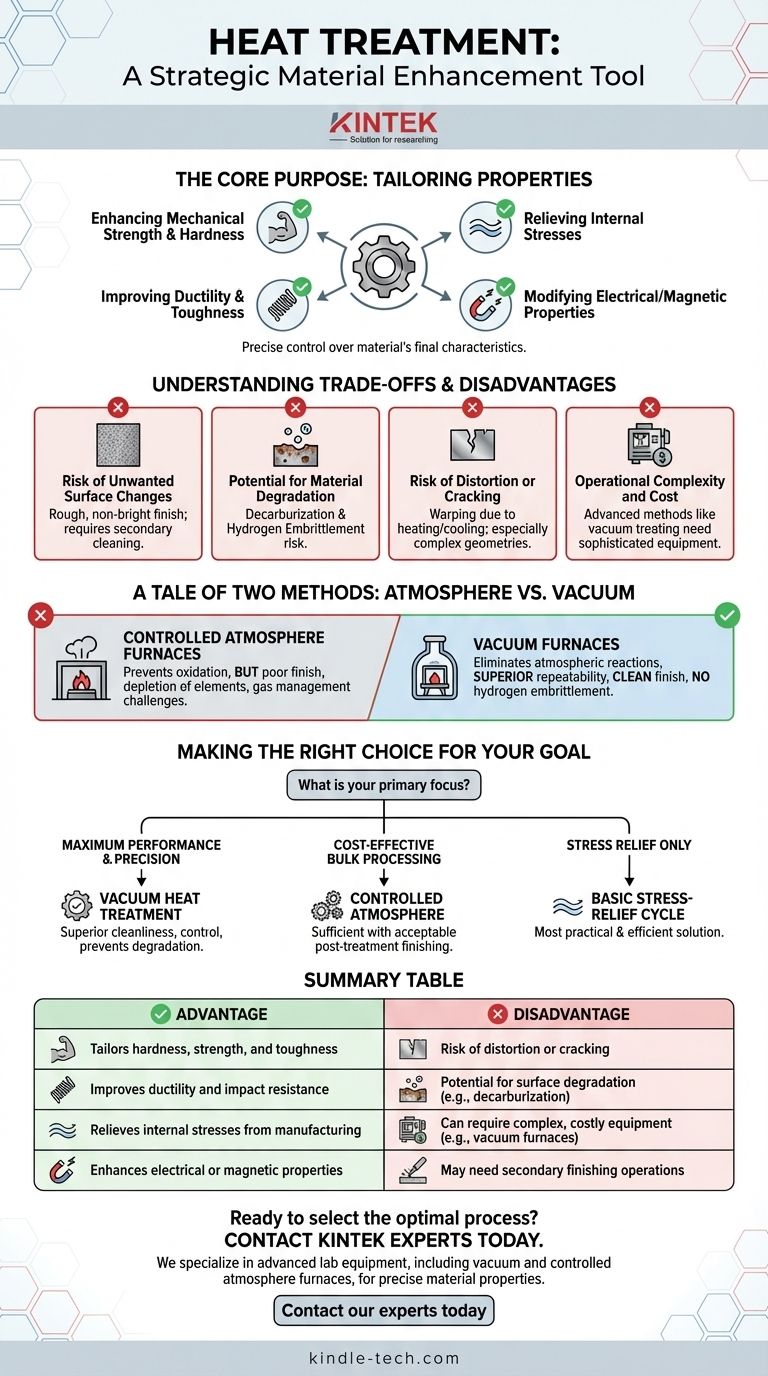

L'objectif principal : adapter les propriétés des matériaux

Le traitement thermique donne aux ingénieurs un contrôle précis sur les caractéristiques finales d'un matériau après qu'il a été formé ou usiné. Cela permet un équilibre optimal des propriétés qui sont souvent mutuellement exclusives dans un matériau brut.

Amélioration de la résistance mécanique et de la dureté

Un objectif principal est d'augmenter la résistance d'un matériau et sa résistance à l'usure et à l'abrasion. Ceci est essentiel pour des composants comme les engrenages, les outils et les roulements qui doivent supporter des contraintes mécaniques importantes.

Amélioration de la ductilité et de la ténacité

Inversement, certains processus de traitement thermique sont conçus pour adoucir un matériau, réduire sa fragilité et augmenter sa ténacité. Cela rend le composant moins susceptible de se fracturer sous un impact ou une charge soudaine.

Soulagement des contraintes internes

Les processus de fabrication comme le soudage, le moulage ou l'usinage lourd introduisent des contraintes internes importantes dans une pièce. Un cycle de traitement thermique de relaxation des contraintes peut normaliser le matériau, empêchant la distorsion future et le rendant plus stable pour les opérations ultérieures.

Modification d'autres propriétés clés

Au-delà des caractéristiques mécaniques, le traitement thermique peut être utilisé pour améliorer la conductivité électrique ou les propriétés magnétiques d'un matériau, ce qui est essentiel pour les composants utilisés dans les moteurs et l'électronique.

Comprendre les compromis et les inconvénients

Les inconvénients potentiels du traitement thermique sont presque toujours liés à la méthode spécifique utilisée et au niveau de contrôle appliqué. Choisir le mauvais processus pour un matériau ou un objectif donné peut introduire de nouveaux problèmes.

Risque de modifications de surface indésirables

Les méthodes traditionnelles, telles que le traitement thermique en atmosphère contrôlée, peuvent laisser une pièce avec un fini de surface rugueux et non brillant. Cela nécessite souvent des opérations de nettoyage ou de finition secondaires, ce qui ajoute du temps et des coûts.

Potentiel de dégradation du matériau

Un contrôle atmosphérique inapproprié peut entraîner l'épuisement d'éléments clés de la surface du matériau, un processus connu sous le nom de décarburation dans l'acier. Certains processus comportent également le risque de fragilisation par l'hydrogène, ce qui peut rendre les matériaux à haute résistance fragiles et sujets à la rupture.

Risque de distorsion ou de fissuration

La nature même du chauffage et du refroidissement des matériaux peut les faire se déformer, se tordre ou même se fissurer. Ce risque est particulièrement élevé pour les géométries complexes ou les sections minces si les taux de chauffage et de refroidissement ne sont pas gérés avec une extrême précision.

Complexité opérationnelle et coût

Les méthodes de traitement thermique avancées qui atténuent les risques ci-dessus, telles que le traitement sous vide, nécessitent des équipements sophistiqués et coûteux. Les processus eux-mêmes peuvent être complexes, impliquant des défis liés à la gestion des gaz ou au maintien d'un vide poussé.

Un conte de deux méthodes : atmosphère vs vide

L'évolution du traitement thermique basé sur l'atmosphère vers le traitement basé sur le vide illustre clairement les compromis.

Fours à atmosphère contrôlée

Cette méthode courante utilise un environnement gazeux contrôlé pour prévenir l'oxydation. Cependant, comme indiqué, elle peut entraîner une mauvaise finition de surface, épuiser les éléments de surface et présente des défis dans la gestion et la récupération des gaz de traitement.

Fours sous vide

En effectuant le processus sous vide, cette méthode élimine complètement les réactions avec les gaz atmosphériques. Cela offre une répétabilité supérieure et une finition de surface propre. Elle évite également complètement le risque de fragilisation par l'hydrogène, ce qui en fait un choix plus sûr et plus fiable pour les composants critiques.

Faire le bon choix pour votre objectif

Le choix de la méthode de traitement thermique appropriée nécessite d'équilibrer le résultat souhaité avec les compromis acceptables en termes de coût, de complexité et de finition finale.

- Si votre objectif principal est une performance et une précision maximales : Un processus comme le traitement thermique sous vide est le choix supérieur pour sa propreté, son contrôle et sa capacité à prévenir la dégradation du matériau.

- Si votre objectif principal est un traitement en vrac rentable : Un processus en atmosphère contrôlée peut être suffisant, à condition qu'une finition de surface post-traitement soit acceptable.

- Si votre objectif principal est simplement de soulager le stress après la fabrication : Un cycle de relaxation des contraintes de base, moins complexe que le durcissement ou le revenu, est souvent la solution la plus pratique et la plus efficace.

En fin de compte, considérer le traitement thermique comme un outil stratégique pour l'amélioration des matériaux vous permet de sélectionner le bon processus qui maximise les avantages tout en minimisant les risques inhérents.

Tableau récapitulatif :

| Avantage | Inconvénient |

|---|---|

| Adapte la dureté, la résistance et la ténacité | Risque de distorsion ou de fissuration |

| Améliore la ductilité et la résistance aux chocs | Potentiel de dégradation de la surface (ex: décarburation) |

| Soulage les contraintes internes de fabrication | Peut nécessiter des équipements complexes et coûteux (ex: fours sous vide) |

| Améliore les propriétés électriques ou magnétiques | Peut nécessiter des opérations de finition secondaires |

Prêt à sélectionner le processus de traitement thermique optimal pour vos matériaux ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris des fours sous vide et à atmosphère contrôlée, pour vous aider à obtenir des propriétés de matériaux précises tout en minimisant les risques comme la distorsion et la dégradation de la surface. Notre expertise vous assure d'obtenir le bon équilibre entre performance, coût et finition pour votre application spécifique.

Contactez nos experts dès aujourd'hui pour discuter des besoins de traitement thermique de votre laboratoire et découvrir comment nos solutions peuvent améliorer vos résultats.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Pourquoi les étuves à température et humidité constantes et les fours de laboratoire sont-ils utilisés pendant la phase de durcissement des films SiOC ?

- Quel gaz est utilisé dans un four à moufle ? Choisir la bonne atmosphère pour votre processus de laboratoire

- Quel est le but du recuit à l'air dans un four à haute température ? Restaurer la clarté optique des céramiques d'oxyde d'yttrium

- Qu'est-ce que le calcination et pourquoi est-elle importante ? Aperçus clés pour une analyse précise des échantillons

- Quelle est la méthode de calcination en four à moufle ? Un guide pour une analyse précise des échantillons

- Que signifie une teneur élevée en cendres ? Un guide sur la qualité des matériaux et la contamination

- Qu'est-ce qu'un four à moufle pour le traitement thermique ? Solutions de chauffage polyvalentes pour les applications industrielles

- Comment un four de laboratoire à haute température contrôle-t-il les propriétés physico-chimiques lors de la conversion du dioxyde de ruthénium hydraté en dioxyde de ruthénium cristallin ?