L'avantage fondamental de la pulvérisation cathodique magnétron est sa capacité à produire des films minces de haute qualité, denses et fortement adhérents à des taux de dépôt élevés. Elle y parvient en utilisant un champ magnétique pour créer un plasma très efficace, un processus qui fonctionne sur une vaste gamme de matériaux, y compris ceux ayant des points de fusion très élevés qui ne peuvent pas être facilement évaporés.

La pulvérisation cathodique magnétron ne doit pas être considérée comme une simple méthode de revêtement parmi d'autres. C'est une technologie de plateforme hautement contrôlable et évolutive qui exploite les champs magnétiques pour surmonter les limitations fondamentales de la pulvérisation conventionnelle, permettant un dépôt plus rapide, plus froid et plus efficace pour les applications industrielles et de recherche exigeantes.

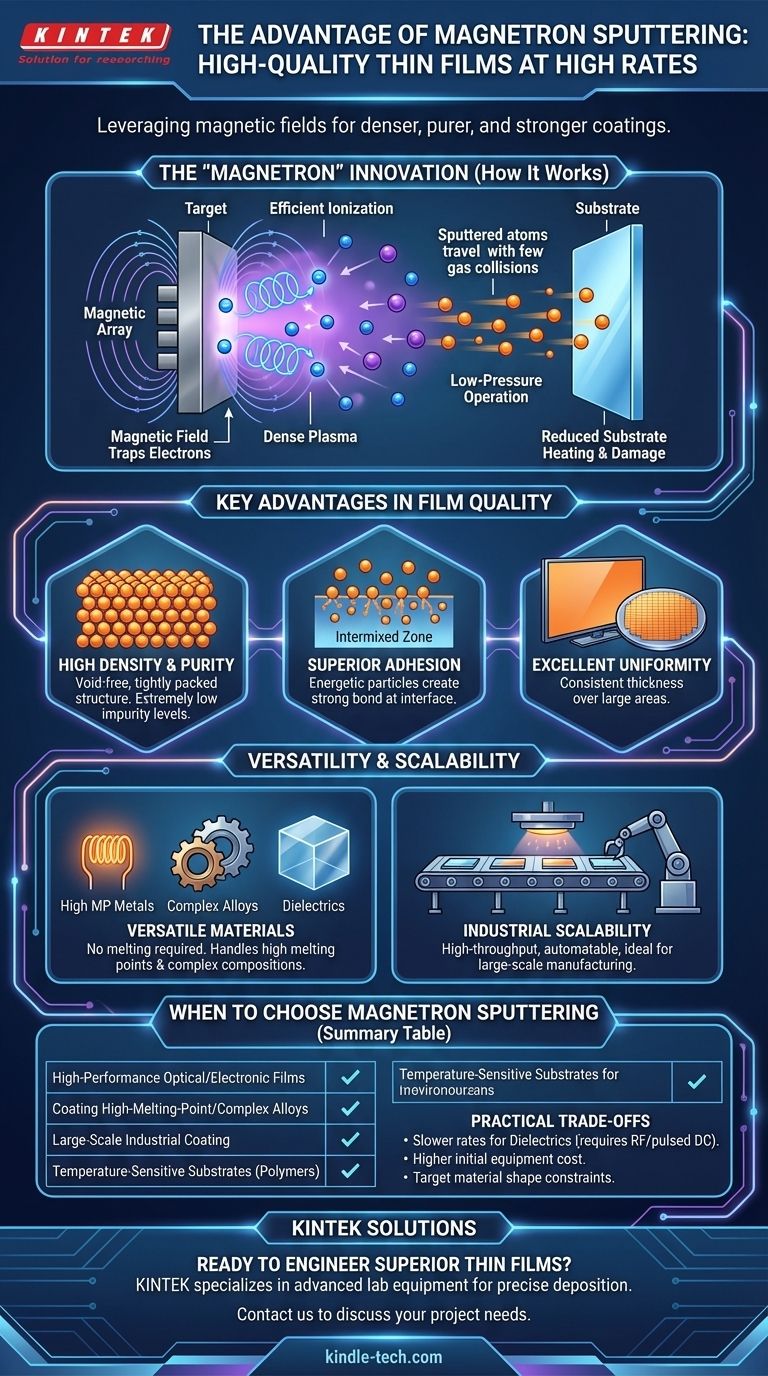

Comment les champs magnétiques révolutionnent le processus de pulvérisation

Le "magnétron" dans le nom est l'innovation clé. Un champ magnétique est stratégiquement placé derrière le matériau à déposer (la "cible"), ce qui améliore considérablement le processus.

Piéger les électrons pour une ionisation efficace

Dans tout processus de pulvérisation, des ions de gaz inerte (comme l'Argon) sont accélérés pour frapper une cible, délogeant des atomes qui se déposent ensuite sur votre substrat.

La pulvérisation cathodique magnétron utilise un champ magnétique pour piéger les électrons près de la surface de la cible. Ces électrons piégés parcourent un chemin beaucoup plus long et spiralé, augmentant considérablement la probabilité qu'ils entrent en collision avec et ionisent les atomes d'argon neutres.

Cela crée un plasma dense et stable précisément là où il est nécessaire, conduisant à une pulvérisation beaucoup plus efficace du matériau cible.

Permettre un dépôt à basse pression et à faible dommage

Parce que le plasma est généré et confiné si efficacement, l'ensemble du processus peut fonctionner à des pressions et des tensions beaucoup plus basses.

Cela présente deux avantages cruciaux. Premièrement, une pression plus basse signifie que les atomes pulvérisés se déplacent vers le substrat avec moins de collisions en phase gazeuse, conservant plus d'énergie pour une meilleure qualité de film. Deuxièmement, cela réduit considérablement le bombardement électronique et le chauffage du substrat, prévenant les dommages aux matériaux sensibles.

Avantages clés en matière de qualité et de performance des films

La physique unique du processus magnétron se traduit directement par des caractéristiques de film supérieures, difficiles à obtenir avec d'autres méthodes.

Obtention d'une densité et d'une pureté de film élevées

Les atomes éjectés de la cible lors de la pulvérisation cathodique magnétron ont une énergie cinétique plus élevée que ceux issus de la simple évaporation thermique.

Lorsque ces atomes énergétiques arrivent sur le substrat, ils s'arrangent en un film dense et compact avec très peu de vides. L'environnement de vide poussé garantit également des niveaux extrêmement faibles d'impuretés incorporées dans le film.

Assurer une adhérence supérieure

L'énergie plus élevée des particules déposées leur permet également de s'implanter légèrement dans la surface du substrat.

Cela crée une zone "intermélangée" à l'interface, ce qui se traduit par une adhérence exceptionnellement forte entre le film et le substrat. Ceci est essentiel pour les films qui doivent résister à l'usure, au stress ou aux cycles thermiques.

Offrir une excellente uniformité sur de grandes surfaces

Le processus est remarquablement stable et contrôlable, permettant le dépôt de films d'épaisseur et de composition très uniformes sur de très grandes surfaces.

Cela en fait la technologie de prédilection pour les applications de fabrication telles que le verre architectural, les écrans plats et les plaquettes semi-conductrices, où la cohérence est primordiale.

Polyvalence et évolutivité industrielle

Au-delà de la qualité du film, la pulvérisation cathodique magnétron offre une flexibilité inégalée et est parfaitement adaptée à la production à grand volume.

Pulvérisation de matériaux difficiles et complexes

Parce que la pulvérisation cathodique magnétron est un processus physique, et non thermique, elle ne nécessite pas la fusion du matériau source.

Cela lui permet de déposer des matériaux avec des points de fusion extrêmement élevés (comme le tungstène ou le tantale), des alliages complexes (qui se déposent avec leur composition originale intacte), et même des composés diélectriques.

Protéger les substrats sensibles à la chaleur

Le chauffage réduit du substrat mentionné précédemment est un avantage crucial. Il permet d'appliquer des revêtements de haute qualité sur des matériaux sensibles à la température comme les plastiques, les polymères et même le papier sans les faire fondre ou se déformer.

Conçu pour la fabrication à haut débit

La combinaison de taux de dépôt élevés pour les métaux, d'une excellente uniformité sur de grandes surfaces et de l'aptitude à l'automatisation rend la pulvérisation cathodique magnétron idéale pour la production à l'échelle industrielle. C'est un processus répétable et fiable qui peut être mis à l'échelle pour répondre aux exigences de haut débit.

Comprendre les compromis pratiques

Bien que puissante, la pulvérisation cathodique magnétron n'est pas sans considérations. L'objectivité exige de reconnaître les cas où elle peut être moins appropriée.

Taux de dépôt plus lents pour les diélectriques

Bien que les taux de dépôt pour les métaux soient très élevés, la pulvérisation de matériaux isolants (diélectriques) est plus complexe. Elle nécessite une alimentation en radiofréquence (RF) ou en courant continu pulsé, ce qui entraîne généralement des taux de dépôt significativement plus faibles par rapport aux matériaux conducteurs.

Coût initial de l'équipement plus élevé

L'équipement nécessaire — y compris les chambres à vide, les alimentations haute tension et les cibles magnétiques spécialisées — est plus complexe et entraîne un coût d'investissement initial plus élevé par rapport aux techniques plus simples comme l'évaporation thermique.

Contraintes de matériau cible

Le matériau source doit être fabriqué dans une forme et une taille spécifiques pour servir de cible de pulvérisation. Cela peut parfois être difficile ou coûteux pour des matériaux rares, fragiles ou difficiles à usiner.

Quand choisir la pulvérisation cathodique magnétron

Votre choix de technologie de dépôt doit toujours être guidé par les exigences spécifiques de votre produit final.

- Si votre objectif principal est la production de films optiques ou électroniques de haute performance : La pureté, la densité et l'uniformité supérieures font de la pulvérisation cathodique magnétron le choix idéal.

- Si votre objectif principal est le revêtement de métaux à point de fusion élevé ou d'alliages complexes : La pulvérisation cathodique magnétron est l'une des rares méthodes capables de traiter ces matériaux tout en préservant leur composition.

- Si votre objectif principal est le revêtement industriel à grande échelle : Son évolutivité, son taux élevé pour les métaux et son potentiel d'automatisation offrent un débit et une répétabilité inégalés.

- Si votre objectif principal est le revêtement de substrats sensibles à la température comme les polymères : La nature à basse température du processus protège le substrat des dommages thermiques.

En fin de compte, la pulvérisation cathodique magnétron offre une combinaison unique et puissante de contrôle, de qualité et d'évolutivité pour l'ingénierie de films minces avancés.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Haute densité et pureté du film | Produit des films compacts, sans vide et avec un minimum d'impuretés dans un environnement sous vide poussé. |

| Adhérence supérieure | Les particules énergétiques créent une zone intermélangée à l'interface pour une forte liaison film-substrat. |

| Excellente uniformité | Assure une épaisseur et une composition constantes sur de grandes surfaces comme les plaquettes ou les panneaux d'affichage. |

| Polyvalence avec les matériaux | Traite les métaux à point de fusion élevé, les alliages et les diélectriques sans dommage thermique aux substrats. |

| Dépôt à basse température | Protège les substrats sensibles à la chaleur (par exemple, les plastiques) en fonctionnant à des pressions et des tensions plus basses. |

Prêt à concevoir des films minces supérieurs avec la pulvérisation cathodique magnétron ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour un dépôt précis de films minces. Que vous soyez en recherche ou en fabrication à grand volume, nos solutions de pulvérisation cathodique magnétron offrent la densité, l'adhérence et l'uniformité que vos projets exigent.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer les capacités de votre laboratoire et accélérer votre innovation.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température