Dans un contexte industriel, le recuit est un traitement thermique essentiel utilisé pour modifier la microstructure d'un matériau, principalement les métaux. En chauffant le matériau à une température spécifique, puis en le refroidissant lentement, le recuit rend le matériau plus mou, plus ductile et plus facile à travailler. Il annule efficacement les effets négatifs des processus de fabrication tels que le formage à froid ou le soudage.

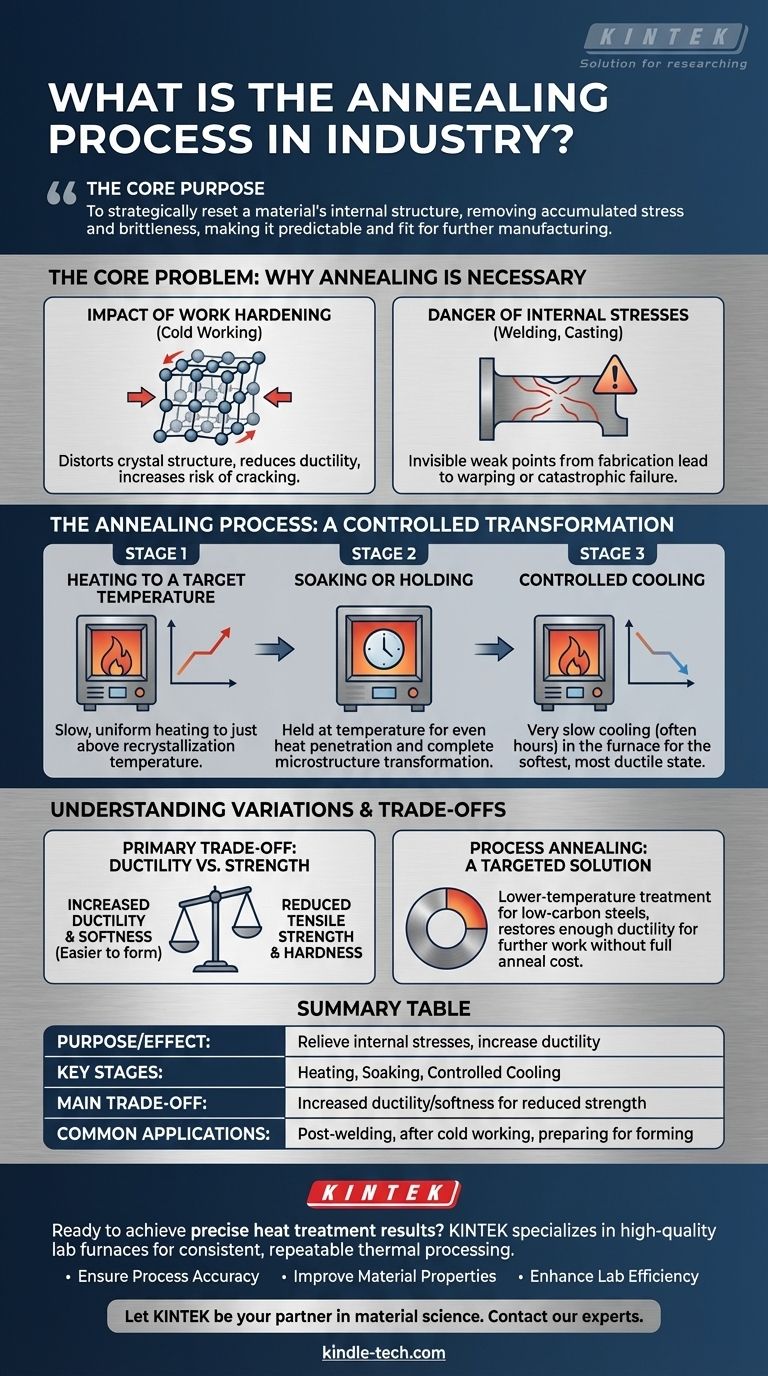

L'objectif principal du recuit n'est pas seulement de chauffer et de refroidir un matériau, mais de réinitialiser stratégiquement sa structure interne. Cela élimine les contraintes et la fragilité accumulées, rendant le matériau prévisible et adapté à la fabrication ultérieure ou à son application finale.

Le problème fondamental : pourquoi le recuit est-il nécessaire ?

Avant de comprendre le processus, il est essentiel de comprendre les problèmes qu'il résout. Le recuit est une mesure corrective pour les problèmes introduits lors de la fabrication.

L'impact de l'écrouissage

Lorsque vous pliez, étirez ou formez un métal à température ambiante (un processus connu sous le nom de travail à froid), sa structure cristalline interne devient déformée et sollicitée.

Cela rend le matériau plus dur et plus résistant, mais cela réduit également considérablement sa ductilité, c'est-à-dire sa capacité à se déformer sans se fracturer. Pousser un matériau écroui trop loin provoquera sa fissuration.

Le danger des contraintes internes

Des processus tels que le soudage, la coulée ou même l'usinage agressif introduisent des contraintes internes dans un matériau.

Ces contraintes sont invisibles mais créent des points faibles dans la pièce. Avec le temps ou sous charge, ces contraintes peuvent entraîner une déformation inattendue, une fissuration ou une défaillance catastrophique.

Le processus de recuit : une transformation contrôlée

Le recuit est un processus précis en trois étapes conçu pour soulager ces contraintes et restaurer la ductilité en permettant à la structure de grain interne du matériau de se reformer.

Étape 1 : Chauffage à une température cible

Le matériau est chauffé lentement et uniformément dans un four à une température spécifique. Cette température est critique et se situe généralement juste au-dessus de la température de recristallisation du matériau, où de nouveaux grains sans contrainte commencent à se former.

Étape 2 : Maintien en température (Trempe)

Une fois à la température cible, le matériau est « maintenu » ou conservé pendant une période définie. Cela permet à la chaleur de pénétrer uniformément dans toute la pièce, assurant la transformation complète de la microstructure interne vers un nouvel état sans contrainte.

Étape 3 : Refroidissement contrôlé

C'est l'étape la plus déterminante. Le matériau est refroidi très lentement, souvent en éteignant simplement le four et en le laissant refroidir sur plusieurs heures. Cette vitesse de refroidissement lente est cruciale pour obtenir l'état final le plus doux, le plus ductile et sans contrainte.

Comprendre les variations et les compromis

Bien que le recuit complet soit puissant, ce n'est pas toujours l'option unique ou la meilleure. Le choix implique de trouver un équilibre entre les propriétés souhaitées, le coût et le temps.

Le coût du temps et de l'énergie

Un cycle de recuit complet, en particulier la phase de refroidissement lent, peut prendre de nombreuses heures, voire des jours pour les très grandes pièces. Cela consomme un temps de four et une énergie considérables, ce qui augmente le coût du produit final.

Le compromis principal : Ductilité contre Résistance

Le résultat principal du recuit est une augmentation de la ductilité et de la douceur. Le compromis inévitable est une réduction de la résistance à la traction et de la dureté. Le matériau devient plus facile à former mais moins résistant à la force.

Recuit de stabilisation : une solution ciblée

Pour certaines applications, un recuit complet n'est pas nécessaire. Le recuit de stabilisation est un traitement spécifique à plus basse température utilisé sur les aciers à faible teneur en carbone et écrouis.

Il n'atteint pas la douceur complète d'un véritable recuit, mais il restaure suffisamment de ductilité pour permettre un travail à froid supplémentaire sans risque de rupture, ce qui en fait une étape intermédiaire plus efficace.

Faire le bon choix pour votre objectif

Appliquer efficacement le recuit nécessite d'adapter le processus au résultat souhaité pour le matériau.

- Si votre objectif principal est la préparation à un formage intensif : Un recuit complet est nécessaire pour restaurer la ductilité maximale après une opération initiale de travail à froid.

- Si votre objectif principal est d'assurer la stabilité structurelle à long terme : Utilisez le recuit pour éliminer les contraintes internes dangereuses des composants critiques, en particulier après soudage ou coulée.

- Si votre objectif principal est de poursuivre un processus de fabrication en plusieurs étapes : Utilisez une méthode plus efficace comme le recuit de stabilisation pour adoucir une pièce juste assez pour l'étape suivante, sans le temps et le coût d'un recuit complet.

En fin de compte, le recuit permet aux ingénieurs de contrôler les propriétés d'un matériau, transformant les limitations d'un processus en point de départ pour le suivant.

Tableau récapitulatif :

| Aspect | Objectif/Effet |

|---|---|

| Objectif principal | Soulager les contraintes internes et augmenter la ductilité. |

| Étapes clés du processus | Chauffage, Maintien en température, Refroidissement contrôlé. |

| Compromis principal | Augmentation de la ductilité et de la douceur contre réduction de la résistance/dureté. |

| Applications courantes | Post-soudage, après travail à froid, préparation pour un formage ultérieur. |

Prêt à obtenir des résultats de traitement thermique précis et fiables dans votre laboratoire ?

Le processus de recuit nécessite un chauffage uniforme et un contrôle précis de la température pour être efficace. KINTEK est spécialisé dans les fours de laboratoire et les équipements de haute qualité conçus pour un traitement thermique constant et reproductible.

Nos solutions vous aident à :

- Assurer la précision du processus : Atteindre les températures et les temps de maintien spécifiques essentiels à un recuit réussi.

- Améliorer les propriétés des matériaux : Produire de manière fiable des matériaux plus doux, plus ductiles et sans contrainte.

- Améliorer l'efficacité du laboratoire : Bénéficier d'équipements durables construits pour des applications de qualité industrielle.

Laissez KINTEK être votre partenaire en science des matériaux. Contactez nos experts dès aujourd'hui pour trouver le four parfait pour vos besoins de recuit et de traitement thermique.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce que le processus de trempe sous vide ? Obtenez une dureté supérieure avec une finition de surface impeccable

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire

- Pourquoi traiter thermiquement sous vide ? Obtenir une finition de surface parfaite et une intégrité matérielle