L'application principale du traitement thermique est de manipuler avec précision la microstructure interne d'un matériau, le plus souvent un métal, afin d'obtenir des propriétés spécifiques et souhaitables. Ce processus contrôlé de chauffage et de refroidissement est utilisé pour améliorer la résistance, améliorer l'usinabilité, augmenter la résistance à l'usure ou soulager les contraintes internes créées lors de processus de fabrication tels que le soudage ou la mise en forme.

Le traitement thermique n'est pas un processus unique, mais un outil d'ingénierie stratégique utilisé pour modifier fondamentalement les performances d'un matériau. L'essentiel est de comprendre que vous ne faites pas que chauffer du métal ; vous réingénieriez délibérément sa structure interne pour répondre aux exigences précises de son application finale.

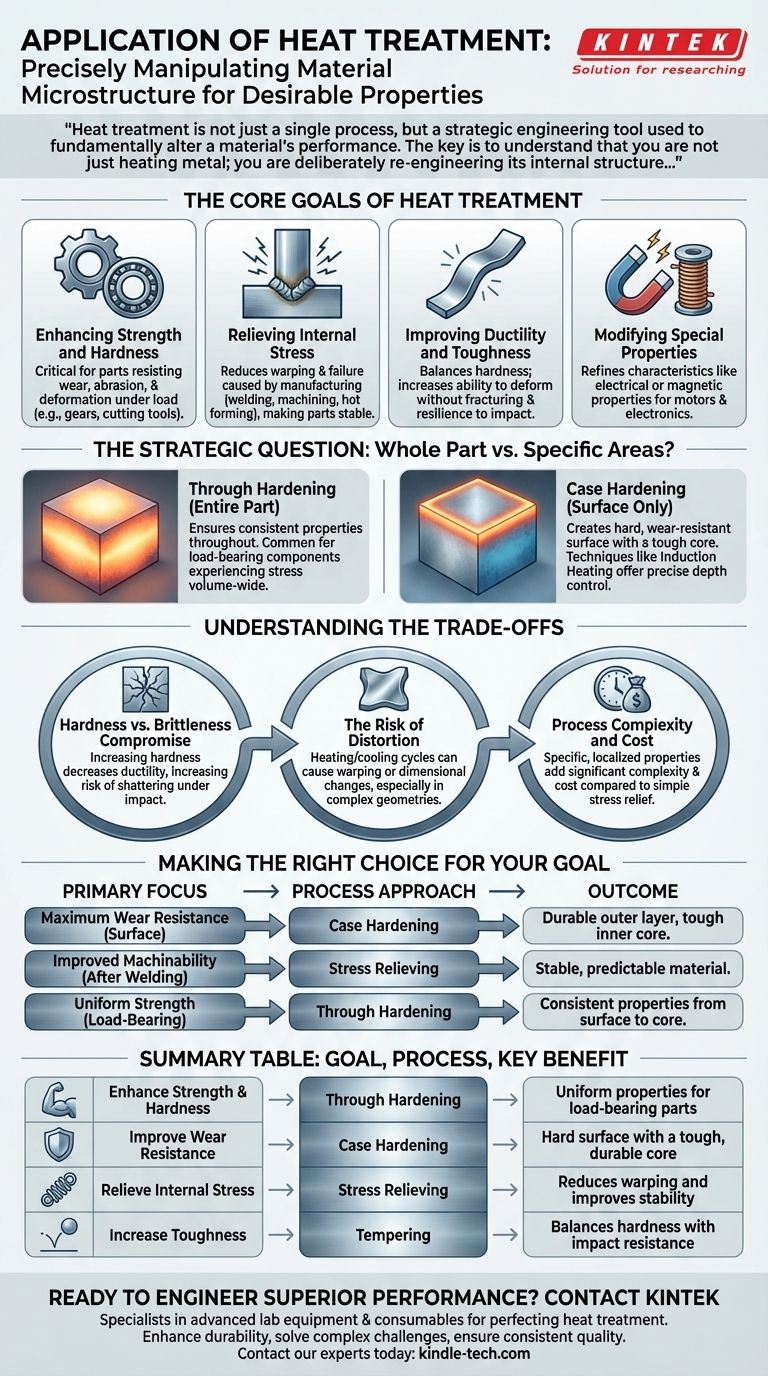

Les objectifs fondamentaux du traitement thermique

Le traitement thermique est appliqué pour résoudre des défis d'ingénierie spécifiques. Le choix du processus est toujours dicté par le résultat souhaité pour le composant final.

Améliorer la résistance et la dureté

L'un des objectifs les plus courants est de rendre un matériau plus dur et plus résistant. Ceci est essentiel pour les pièces qui doivent résister à l'usure, à l'abrasion et à la déformation sous charge, telles que les engrenages, les roulements ou les outils de coupe.

Soulager les contraintes internes

Les processus de fabrication tels que le soudage, l'usinage ou la mise en forme à chaud créent des contraintes internes dans un matériau. Ces contraintes peuvent entraîner une déformation ou une défaillance prématurée. Le traitement thermique peut être utilisé pour relâcher ces contraintes, rendant la pièce plus stable et plus facile à travailler.

Améliorer la ductilité et la ténacité

Bien que la dureté soit souvent souhaitée, elle peut parfois entraîner de la fragilité. Certains traitements thermiques sont conçus pour augmenter la ductilité d'un matériau (sa capacité à se déformer sans se fracturer) et sa ténacité globale, le rendant plus résistant aux chocs.

Modifier les propriétés spéciales

Au-delà des traits purement mécaniques, le traitement thermique peut également affiner d'autres caractéristiques d'un matériau. Cela comprend l'amélioration de propriétés électriques ou magnétiques spécifiques, ce qui est essentiel pour les composants utilisés dans les moteurs et l'électronique.

La question stratégique : pièce entière ou zones spécifiques ?

Une décision critique dans l'application du traitement thermique est de déterminer quelle partie du composant doit être modifiée. Ce choix est entièrement dicté par la fonction de la pièce.

Trempe intégrale : traiter toute la pièce

Dans certains cas, le composant entier nécessite des propriétés uniformes. La trempe intégrale applique le processus de traitement thermique à toute la pièce, garantissant que ses caractéristiques sont cohérentes de la surface au cœur. Ceci est courant pour les composants qui subissent des contraintes dans tout leur volume.

Trempe superficielle : traiter uniquement la surface

Pour de nombreuses applications, la pièce idéale présente une surface très dure et résistante à l'usure tout en conservant un cœur plus doux et plus tenace. La trempe superficielle réalise ceci en traitant uniquement la couche extérieure. Cela crée un composant à double propriété qui peut résister à l'abrasion de surface tout en résistant à la fracture due aux chocs.

Des techniques telles que le chauffage par induction offrent un contrôle précis de ce processus. En ajustant la fréquence du courant, les ingénieurs peuvent déterminer la profondeur exacte de la couche durcie, ce qui en fait une méthode très polyvalente et ciblée.

Comprendre les compromis

L'application du traitement thermique est un exercice d'équilibre. L'amélioration d'une propriété se fait souvent au détriment d'une autre, et le processus lui-même introduit des risques qui doivent être gérés.

Le compromis dureté vs fragilité

Le compromis le plus fondamental est entre la dureté et la fragilité. Lorsque vous augmentez la dureté d'un métal, vous diminuez presque toujours sa ductilité, le rendant plus susceptible de se briser sous un impact soudain. L'objectif est de trouver l'équilibre optimal pour l'application.

Le risque de déformation

Le cycle de chauffage et de refroidissement peut provoquer la déformation ou le changement de dimensions des pièces. C'est un risque important, en particulier pour les composants aux géométries complexes ou aux tolérances serrées, et cela nécessite un contrôle minutieux des paramètres du processus.

Complexité et coût du processus

Les processus simples de soulagement des contraintes peuvent être relativement simples. Cependant, l'obtention de propriétés très spécifiques et localisées par des méthodes avancées ajoute une complexité et un coût importants au processus de fabrication.

Faire le bon choix pour votre objectif

La bonne stratégie de traitement thermique est toujours alignée sur l'utilisation finale du composant. Considérez l'exigence de performance principale pour guider votre décision.

- Si votre objectif principal est une résistance maximale à l'usure sur une surface : La trempe superficielle est l'approche la plus efficace, créant une couche extérieure durable tout en préservant un noyau interne tenace.

- Si votre objectif principal est une usinabilité améliorée après soudage : Un traitement thermique de soulagement des contraintes réduira les contraintes internes, rendant le matériau plus stable et plus prévisible à travailler.

- Si votre objectif principal est une résistance uniforme dans un composant porteur de charge : La trempe intégrale garantit que les propriétés du matériau sont cohérentes de la surface au cœur.

En fin de compte, appliquer correctement le traitement thermique consiste à transformer un matériau standard en un composant haute performance conçu pour un objectif spécifique.

Tableau récapitulatif :

| Objectif | Processus | Avantage clé |

|---|---|---|

| Améliorer la résistance et la dureté | Trempe intégrale | Propriétés uniformes pour les pièces portantes |

| Améliorer la résistance à l'usure | Trempe superficielle | Surface dure avec un cœur tenace et durable |

| Soulager les contraintes internes | Soulagement des contraintes | Réduit la déformation et améliore la stabilité |

| Augmenter la ténacité | Trempe | Équilibre la dureté avec la résistance aux chocs |

Prêt à intégrer des performances supérieures dans vos composants ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires pour perfectionner vos processus de traitement thermique. Que vous développiez de nouveaux alliages ou optimisiez la production, nos solutions vous aident à obtenir un contrôle précis sur les propriétés des matériaux telles que la dureté, la résistance et la résistance à l'usure.

Nous servons les fabricants et les laboratoires de R&D qui cherchent à :

- Améliorer la durabilité et la durée de vie des produits

- Résoudre des défis complexes d'ingénierie des matériaux

- Assurer des résultats cohérents et de haute qualité

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application spécifique et vos objectifs matériels.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de laboratoire tubulaire vertical

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu

- Quels sont les différents types de procédés de traitement thermique pour l'acier ? Adapter la résistance, la dureté et la ténacité

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore

- Quelles sont les parties d'un four sous vide ? Un guide des 5 systèmes principaux