Au niveau le plus fondamental, le frittage est le processus de diffusion atomique piloté par la chaleur. Lorsque des particules de poudre individuelles sont chauffées en dessous de leur point de fusion, les atomes migrent à travers leurs frontières. Cette migration comble les espaces entre les particules, les liant pour former une pièce solide et dense.

Le principe fondamental du frittage est la réduction de l'énergie de surface. Une poudre fine possède une vaste quantité de surface à haute énergie, et en utilisant l'énergie thermique, les atomes se réarrangent pour éliminer ces surfaces et les vides entre elles, résultant en une structure solide plus stable et de plus basse énergie.

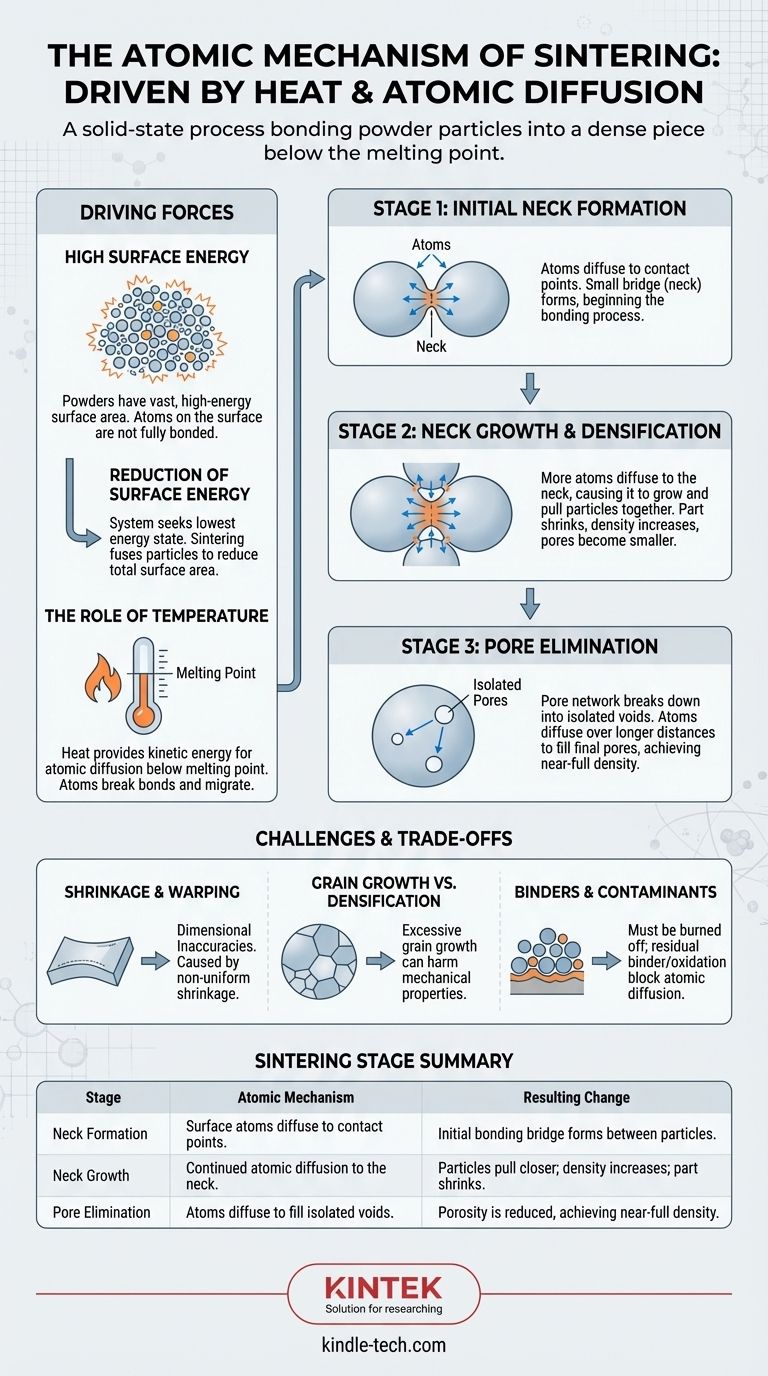

La force motrice : Pourquoi le frittage se produit-il ?

Le frittage n'est pas la fusion ; c'est une transformation à l'état solide. Le processus est régi par des principes thermodynamiques fondamentaux qui poussent le matériau vers un état plus stable.

Haute énergie de surface des poudres

Un ensemble de poudre fine présente une quantité énorme de surface par rapport à son volume. Les surfaces représentent un état d'énergie plus élevée car les atomes à la surface ne sont pas entièrement liés comme ceux du matériau en vrac.

Le système cherche naturellement son état d'énergie le plus bas possible. Le frittage fournit une voie permettant au compact de poudre de réduire sa surface totale en fusionnant les particules.

Le rôle de la température

La chaleur fournit l'énergie cinétique nécessaire aux atomes pour rompre leurs liaisons existantes et se déplacer. Ce mouvement, ou diffusion, est le moteur du frittage.

De manière cruciale, la température est maintenue en dessous du point de fusion du matériau. L'objectif est de rendre les atomes suffisamment mobiles pour se réorganiser, et non de transformer toute la masse en liquide.

Les étapes de la diffusion atomique

La transformation d'une poudre lâche en un solide dense se produit en étapes distinctes et chevauchantes, toutes régies par le mouvement des atomes.

Étape 1 : Formation initiale du col

Lorsque deux particules se touchent, il existe un petit point de contact. Lorsque la chaleur est appliquée, les atomes de la surface des particules commencent à diffuser vers ce point de contact.

Cette migration des atomes forme un petit pont, ou « col », entre les deux particules. C'est le tout début du processus de liaison.

Étape 2 : Croissance du col et densification

À mesure que le frittage se poursuit, davantage d'atomes diffusent vers le col, provoquant son élargissement et son renforcement. Ce processus rapproche les centres des particules adjacentes.

À l'échelle macroscopique, ce rapprochement collectif de millions de particules est ce qui provoque le rétrécissement de toute la pièce et l'augmentation de sa densité. Les pores, ou vides entre les particules, deviennent plus petits et plus arrondis.

Étape 3 : Élimination des pores

Dans l'étape finale, le réseau de pores s'est décomposé en vides isolés, souvent sphériques, à l'intérieur du matériau désormais solide.

L'élimination complète de ces pores finaux est un processus lent, car les atomes doivent diffuser sur de plus longues distances pour les combler. Finalement, une pièce presque entièrement dense peut être obtenue.

Comprendre les compromis et les défis

Bien qu'il soit piloté par un mécanisme atomique simple, le processus de frittage implique un équilibre délicat de phénomènes concurrents qui présentent des défis pratiques.

Rétrécissement et déformation

Le même mouvement atomique qui provoque la densification provoque également le rétrécissement de la pièce. Si ce rétrécissement n'est pas uniforme — en raison de la gravité, du frottement avec le sol du four ou d'un tassement de poudre incohérent — la pièce peut se déformer ou s'affaisser, entraînant des imprécisions dimensionnelles.

Croissance du grain contre densification

L'énergie thermique qui provoque la diffusion provoque également la croissance du grain, un processus où des grains cristallins plus grands à l'intérieur du matériau consomment les plus petits.

Bien que la densification soit généralement souhaitable, une croissance excessive des grains peut nuire aux propriétés mécaniques telles que la résistance et la ténacité. Un processus de frittage réussi maximise la densité tout en contrôlant la taille des grains.

Le rôle des liants et des contaminants

La plupart des compacts de poudre (appelés « corps verts ») contiennent des liants organiques pour la résistance à la manipulation. Ceux-ci doivent être complètement brûlés à des températures plus basses avant le début du frittage.

Tout liant résiduel ou oxydation de surface sur les particules de poudre peut agir comme une barrière, bloquant physiquement le contact atome par atome et inhibant la diffusion nécessaire à la liaison.

Comment différentes techniques exploitent ce mécanisme

Les différentes méthodes de frittage contrôlent le processus en manipulant les forces motrices de la chaleur et de la pression pour influencer la diffusion atomique.

Frittage conventionnel (sans pression)

C'est la forme la plus simple, ne dépendant que de l'énergie thermique pour piloter la diffusion atomique. Le compact de poudre est simplement chauffé dans un four jusqu'à ce que la densité souhaitée soit atteinte.

Frittage assisté par pression

Les techniques telles que le pressage à chaud appliquent une pression externe pendant le chauffage. Cette force mécanique rapproche les particules, améliorant le contact et accélérant le processus de diffusion et de densification. Il permet souvent des températures plus basses ou des temps de cycle plus courts.

Frittage en phase liquide (LPS)

Dans cette technique, une petite quantité d'additif est utilisée qui fond en liquide à la température de frittage. Ce liquide mouille les particules solides et agit comme un chemin de transport rapide pour les atomes, qui se dissolvent dans le liquide et se reprécipitent aux cols, accélérant considérablement la densification.

Frittage laser direct de métal (DMLS)

Utilisé dans l'impression 3D de métal, le DMLS utilise un laser de haute puissance pour fournir un chauffage extrêmement localisé et rapide. Il fusionne la poudre métallique couche par couche, l'énergie du laser pilotant la diffusion atomique et la liaison presque instantanément dans une très petite zone.

Faire le bon choix pour votre objectif

La stratégie de frittage optimale dépend entièrement des propriétés souhaitées du composant final.

- Si votre objectif principal est la densité maximale et les propriétés mécaniques : Les méthodes assistées par pression ou le frittage en phase liquide sont supérieures, car elles sont plus efficaces pour éliminer la porosité et contrôler la structure du grain.

- Si votre objectif principal est la rentabilité pour des formes simples : Le frittage conventionnel sans pression est souvent le choix le plus économique et est suffisant pour de nombreuses applications.

- Si votre objectif principal est de produire des pièces complexes de forme quasi-nette : Les techniques de fabrication additive telles que le DMLS sont idéales, car elles construisent la forme finale directement en fusionnant la poudre couche par couche.

Comprendre cette danse de diffusion au niveau atomique est la clé pour maîtriser le processus de frittage et concevoir des matériaux avec intention.

Tableau récapitulatif :

| Étape de frittage | Mécanisme atomique | Changement résultant |

|---|---|---|

| Formation du col | Les atomes de surface diffusent vers les points de contact. | Un pont de liaison initial se forme entre les particules. |

| Croissance du col | Diffusion atomique continue vers le col. | Les particules se rapprochent ; la densité augmente ; la pièce rétrécit. |

| Élimination des pores | Les atomes diffusent pour combler les vides isolés. | La porosité est réduite, atteignant une densité quasi totale. |

Maîtrisez le processus de frittage pour vos besoins en laboratoire

Comprendre le mécanisme atomique du frittage est la première étape pour optimiser votre traitement des matériaux. Que vous développiez de nouvelles céramiques, de nouveaux métaux ou des composites avancés, un contrôle précis de la température, de la pression et de l'atmosphère est essentiel pour obtenir la densité, la résistance et la microstructure souhaitées dans vos composants finaux.

KINTEK est votre partenaire en frittage de précision. Nous sommes spécialisés dans la fourniture de fours de laboratoire, de presses et de consommables de haute qualité adaptés à la recherche et à la production. Nos équipements vous aident à :

- Atteindre une densification supérieure grâce à un contrôle précis de la température.

- Minimiser la déformation et contrôler la croissance du grain pour des pièces cohérentes et intègres.

- Explorer diverses techniques, du frittage conventionnel au frittage en phase liquide, avec les bons outils.

Prêt à améliorer vos capacités de frittage ? Laissez nos experts vous aider à sélectionner l'équipement idéal pour vos objectifs spécifiques en matière de matériaux et d'applications.

Contactez KINTEL dès aujourd'hui pour une consultation et concevons ensemble le succès de votre matériau.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelle est la fonction d'une chambre en acier inoxydable à double paroi refroidie par eau ? Clé pour la production de poudre de magnésium ultrafine

- Quelle est la différence entre la cuisson et le frittage dans la céramique ? Maîtriser l'art contre la science du traitement thermique

- Quels sont les inconvénients de la trempe à l'air ? Le refroidissement lent limite la dureté et le choix des matériaux

- Quel rôle jouent les fours de fusion de haute précision dans le moulage par agitation ? Maîtriser la précision dans les composites à base de zinc

- Quelle est l'importance de l'utilisation de fours à haute température pour l'acier à 12 % de Cr ? Optimiser la microstructure et réduire la ferrite

- Quel four est nécessaire pour la résistance au ramollissement de Al2O3/Cu-Cr ? Guide de test de stabilité thermique de précision

- Pourquoi un environnement de vide poussé est-il essentiel pour le frittage des alliages Cu-Ni-W ? Atteindre une conductivité thermique maximale

- Qu'est-ce qu'un mélange de frittage ? La base pour créer des matériaux frittés solides et durables