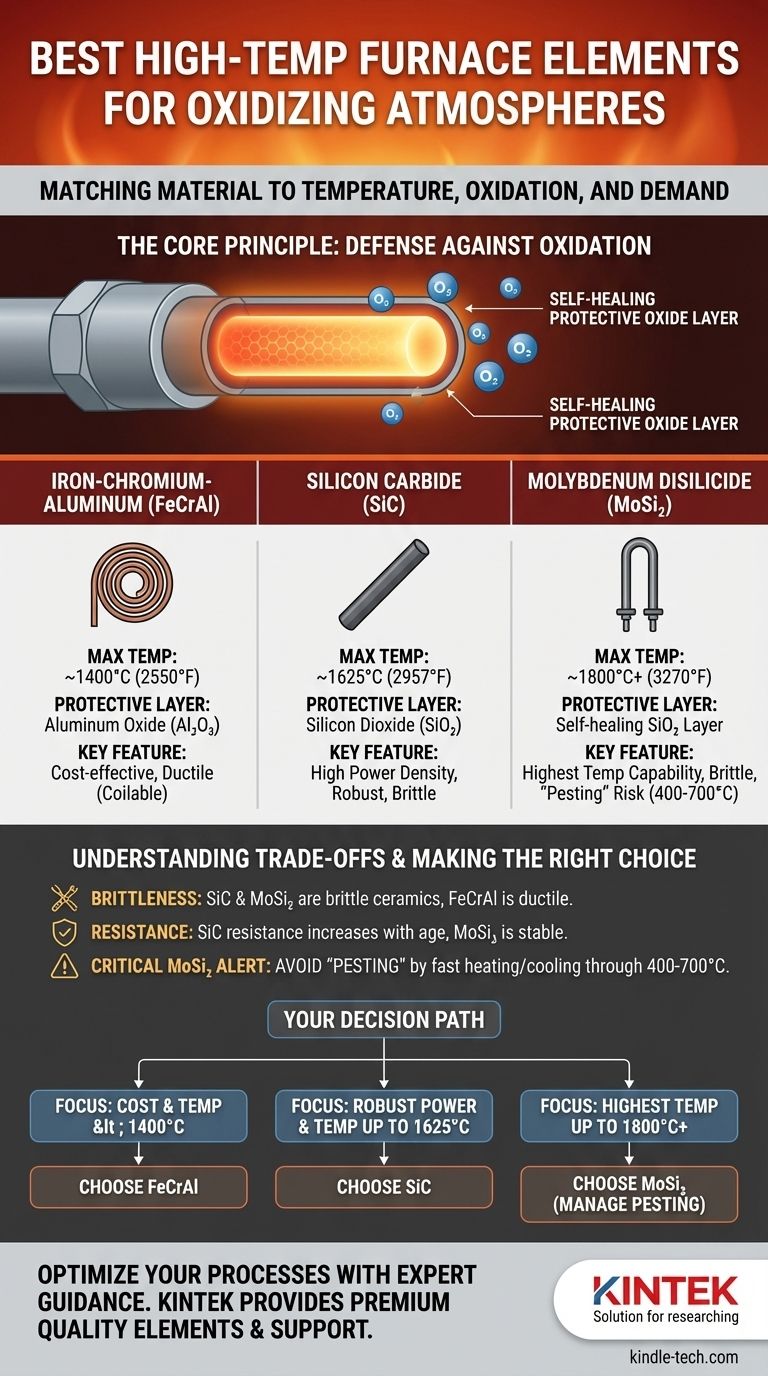

Pour les fours à haute température fonctionnant dans des atmosphères oxydantes, le meilleur élément chauffant est déterminé par la température maximale requise. Pour les températures allant jusqu'à 1800 °C (3270 °F), le Disiliciure de Molybdène (MoSi₂) est la norme de l'industrie en raison de ses performances et de sa durée de vie supérieures. Pour les applications de moyenne portée jusqu'à 1625 °C (2957 °F), le Carbure de Silicium (SiC) est un choix robuste et courant, tandis que les alliages Fer-Chrome-Aluminium (FeCrAl) constituent la solution la plus rentable pour les températures inférieures à 1400 °C (2550 °F).

Le choix d'un élément chauffant ne consiste pas à trouver un matériau universellement « meilleur ». Il s'agit d'adapter la capacité d'un matériau à former une couche d'oxyde protectrice stable aux exigences spécifiques de température, de budget et de fonctionnement de votre four.

Le principe de base : un bouclier protecteur auto-cicatrisant

Pour comprendre pourquoi certains matériaux excellent, vous devez d'abord comprendre le défi principal : l'oxydation.

Pourquoi l'oxydation est l'ennemi

À haute température, une atmosphère oxydante (tout environnement contenant de l'oxygène libre, y compris l'air) est extrêmement agressive. La plupart des métaux se combineront rapidement avec l'oxygène et brûleront essentiellement, entraînant une défaillance catastrophique de l'élément.

Le rôle de la couche d'oxyde

La solution n'est pas de trouver un matériau inerte à l'oxygène, mais un matériau qui utilise l'oxygène à son avantage. Les meilleurs matériaux réagissent avec l'oxygène pour former une couche d'oxyde protectrice mince, stable et non réactive à leur surface. Cette « peau » semblable à de la céramique agit comme une barrière étanche aux gaz, empêchant une oxydation ultérieure du matériau de l'élément sous-jacent et lui permettant de fonctionner pendant des milliers d'heures.

Comparaison des principaux candidats matériels

Votre choix de matériau est un compromis direct entre la température de fonctionnement et le coût. Chaque matériau repose sur la formation d'une couche protectrice différente.

Fer-Chrome-Aluminium (FeCrAl / "Kanthal")

C'est le cheval de bataille des applications à plus basse température, souvent vu dans les fours de laboratoire et les fours à poterie.

- Température maximale : Jusqu'à environ 1400 °C (2550 °F)

- Couche protectrice : Oxyde d'Aluminium (Al₂O₃)

- Caractéristique clé : Ces alliages sont ductiles et peuvent être facilement formés en fils enroulés, ce qui les rend peu coûteux et simples à manipuler.

Carbure de Silicium (SiC)

Les éléments en SiC sont courants dans les procédés industriels tels que la fabrication du verre et le traitement thermique des métaux. Ils sont généralement disponibles sous forme de tiges ou de tubes rigides.

- Température maximale : Jusqu'à environ 1625 °C (2957 °F)

- Couche protectrice : Dioxyde de Silicium (SiO₂)

- Caractéristique clé : Offre une densité de puissance élevée (peut devenir très chaud, très rapidement) et est mécaniquement robuste à la température de fonctionnement.

Disiliciure de Molybdène (MoSi₂)

C'est le matériau de choix pour les fours à air à haute température les plus exigeants, utilisés dans la recherche dentaire, céramique et sur les matériaux avancés.

- Température maximale : Jusqu'à environ 1800 °C (3270 °F), certaines nuances dépassant ce seuil.

- Couche protectrice : Une couche de Dioxyde de Silicium (SiO₂) vitreuse et auto-cicatrisante.

- Caractéristique clé : Capacité inégalée à haute température dans l'air. À chaud, la couche d'oxyde vitreuse peut même « guérir » les petites fissures de surface.

Comprendre les compromis et les modes de défaillance

Aucun matériau n'est parfait. Comprendre leurs limites est essentiel pour un fonctionnement fiable.

Fragilité par rapport à la ductilité

Le FeCrAl est ductile et tolérant. Le SiC et le MoSi₂ sont tous deux des céramiques dures et sont extrêmement fragiles à température ambiante. Ils doivent être manipulés avec soin lors de l'installation pour éviter toute fracture due à un choc mécanique.

Stabilité de la résistance et contrôle de la puissance

La résistance électrique des éléments en SiC augmente au cours de leur durée de vie à mesure que le matériau vieillit. Cela nécessite un contrôleur de puissance plus sophistiqué (généralement un SCR ou un transformateur à prises) capable de fournir une tension croissante pour maintenir la puissance de sortie. En revanche, le MoSi₂ présente une résistance très stable tout au long de sa vie, ce qui simplifie les exigences d'alimentation électrique.

Le risque de « Pesting » du MoSi₂

Le MoSi₂ présente une vulnérabilité unique et critique. Dans la plage de température de 400 à 700 °C (750 à 1300 °F), il peut subir une forme catastrophique d'oxydation à basse température appelée « pesting » (ou pulvérisation), où l'élément se désintègre rapidement en poudre. Pour éviter cela, un four utilisant des éléments MoSi₂ doit être programmé pour chauffer et refroidir à travers cette zone de température le plus rapidement possible.

Considérations de coût

Le coût des matériaux est directement corrélé à leur capacité de température. La hiérarchie générale du moins cher au plus cher est : FeCrAl < SiC < MoSi₂. Le coût initial plus élevé du MoSi₂ est souvent justifié par sa durée de vie plus longue et ses températures de processus plus élevées.

Faire le bon choix pour votre four

Votre décision doit être une fonction directe de vos exigences opérationnelles.

- Si votre objectif principal est la rentabilité pour des températures inférieures à 1400 °C : Les alliages FeCrAl sont le choix clair et économique.

- Si votre objectif principal est une performance robuste et une densité de puissance élevée jusqu'à 1625 °C : Les éléments en carbure de silicium (SiC) offrent un excellent équilibre entre coût et capacité.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles (jusqu'à 1800 °C et plus) avec une stabilité à long terme : Le disiliciure de molybdène (MoSi₂) est la solution définitive, à condition de pouvoir gérer son installation et d'éviter la zone de « pesting ».

En comprenant comment ces matériaux se défendent contre l'oxydation, vous pouvez choisir en toute confiance un élément qui garantira la performance et la longévité de votre système à haute température.

Tableau récapitulatif :

| Matériau | Température Max (°C) | Couche d'Oxyde Protectrice | Caractéristique Clé |

|---|---|---|---|

| Fer-Chrome-Aluminium (FeCrAl) | Jusqu'à 1400°C | Oxyde d'Aluminium (Al₂O₃) | Rentable, ductile |

| Carbure de Silicium (SiC) | Jusqu'à 1625°C | Dioxyde de Silicium (SiO₂) | Haute densité de puissance, robuste |

| Disiliciure de Molybdène (MoSi₂) | Jusqu'à 1800°C+ | Couche de SiO₂ auto-cicatrisante | Capacité de température la plus élevée |

Optimisez vos processus à haute température avec KINTEK

Choisir le bon élément chauffant est essentiel pour la performance, l'efficacité et la longévité de votre four de laboratoire. Que votre application nécessite la rentabilité du FeCrAl, la puissance robuste du SiC ou la capacité de température extrême du MoSi₂, KINTEK possède l'expertise et l'équipement pour répondre à vos besoins.

Pourquoi choisir KINTEK pour votre équipement de laboratoire ?

- Conseils d'experts : Nos spécialistes vous aideront à sélectionner le matériau d'élément parfait en fonction de vos exigences de température spécifiques, de votre budget et de vos besoins opérationnels.

- Qualité supérieure : Nous fournissons des éléments chauffants et des consommables fiables et performants, conçus pour la durabilité et un contrôle précis.

- Support complet : De la sélection à l'installation et à la maintenance, nous veillons à ce que votre four fonctionne à son rendement maximal.

Prêt à améliorer les capacités de votre laboratoire ? Contactez nos experts dès aujourd'hui pour une consultation personnalisée et découvrez comment les solutions de KINTEK peuvent alimenter votre recherche et développement.

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelle est la plage de température d'un élément chauffant en MoSi2 ? Atteignez des performances de 1900°C pour votre laboratoire

- Quels sont les éléments chauffants pour les fours à haute température ? Choisissez l'élément adapté à votre atmosphère

- Quel matériau est utilisé pour le chauffage des fours ? Choisissez l'élément adapté à votre processus

- Quelle est la plage de température des éléments chauffants en disiliciure de molybdène ? Choisissez la bonne qualité pour vos besoins à haute température

- Le disulfure de molybdène est-il un élément chauffant ? Découvrez le meilleur matériau pour les applications à haute température.