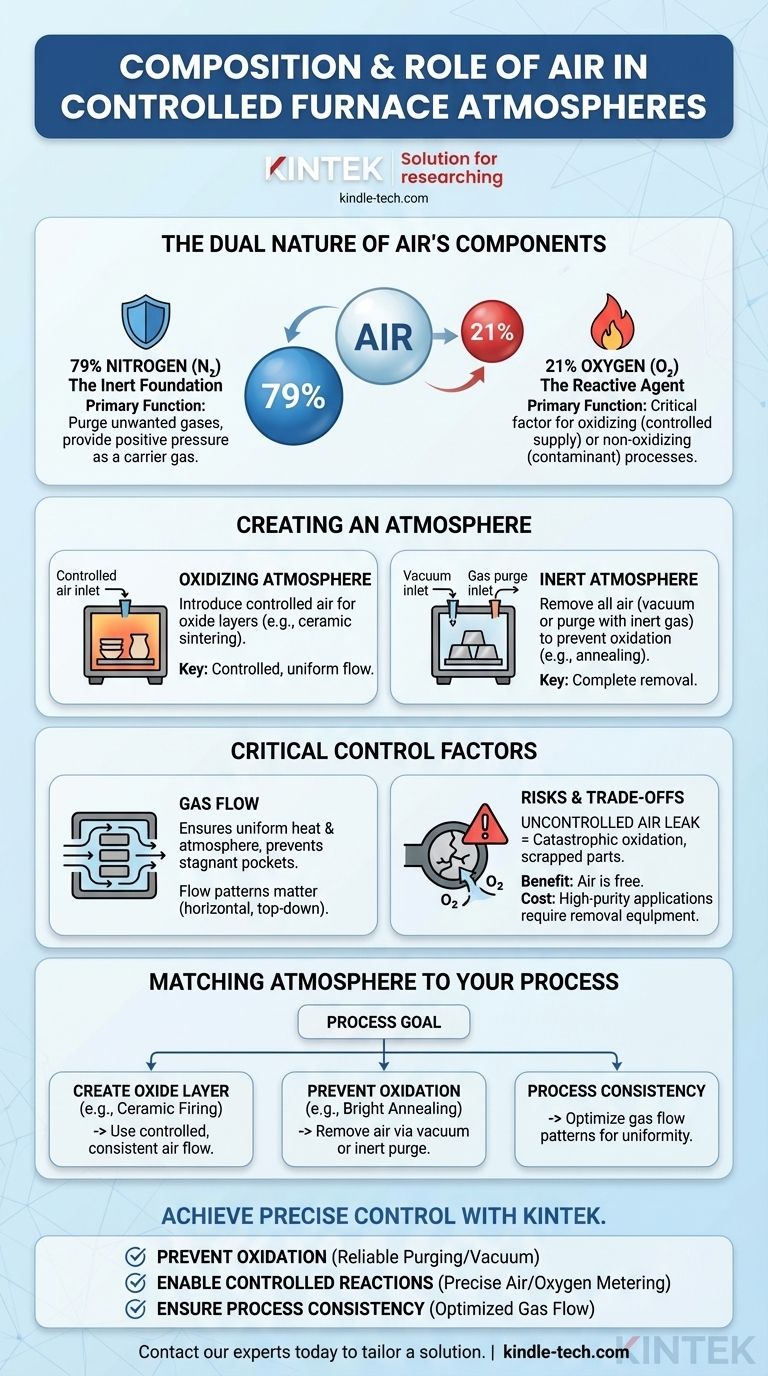

Dans les opérations de four, l'air est mieux compris non pas comme une atmosphère unique, mais comme une source de matière première pour deux gaz distincts : l'azote et l'oxygène. Sa composition est d'environ 79 % d'azote et 21 % d'oxygène. Le rôle de l'air dépend donc entièrement de savoir quel composant est souhaité pour le processus thermique et lequel est considéré comme un contaminant à éliminer.

Le rôle fondamental de l'air dans un four contrôlé est déterminé par les exigences du processus. Il peut soit être une source délibérée d'oxygène pour les atmosphères oxydantes, soit une impureté qui doit être purgée et remplacée par un gaz inerte pour éviter les réactions indésirables telles que la formation de calamine.

La double nature des composants de l'air

Pour comprendre comment utiliser l'air, vous devez d'abord comprendre les propriétés très différentes de ses deux composants principaux à haute température.

Azote (N₂) : la base inerte

L'azote est largement non réactif dans la plupart des conditions de traitement thermique. En raison de cette inertie, il est souvent utilisé comme gaz porteur sûr et économique.

Ses fonctions principales sont d'éliminer les gaz atmosphériques indésirables (comme l'oxygène) de la chambre du four avant un cycle et de fournir une pression positive pour empêcher l'air extérieur de s'infiltrer.

Oxygène (O₂) : l'agent réactif

L'oxygène est extrêmement réactif, surtout aux températures élevées trouvées à l'intérieur d'un four. Sa présence est le facteur le plus critique déterminant si un processus est oxydant ou non oxydant.

Même des traces d'oxygène peuvent provoquer une formation de calamine, une décarburation et une décoloration indésirables à la surface de nombreux métaux. Dans d'autres processus, comme la cuisson de certaines céramiques, un apport contrôlé d'oxygène est essentiel pour obtenir les propriétés matérielles souhaitées.

Comment l'air est utilisé pour créer une atmosphère

Le "contrôle" dans une atmosphère contrôlée vient de la gestion de la composition et du mouvement des gaz à l'intérieur du four. L'air est le point de départ de plusieurs approches distinctes.

Créer une atmosphère oxydante

Pour les processus qui nécessitent une couche d'oxyde, tels que le frittage de certaines céramiques ou la passivation des métaux, l'air est intentionnellement introduit dans le four.

La clé est le contrôle. Laisser simplement le four ouvert à l'air ambiant n'est pas suffisant. Un flux d'air contrôlé garantit que chaque pièce est exposée à une concentration uniforme d'oxygène, ce qui se traduit par une qualité de produit constante.

Créer une atmosphère inerte

Pour la plupart des traitements thermiques des métaux, y compris le recuit, la trempe et le brasage, l'oxygène est un contaminant. L'objectif principal est d'éliminer tout l'air de la chambre.

Ceci est généralement réalisé de deux manières : en créant un vide pour éliminer physiquement les molécules d'air, ou en purgant la chambre avec un gaz inerte de haute pureté, comme l'azote, pour déplacer l'air.

Le rôle critique du débit de gaz

Contrôler la composition du gaz n'est que la moitié de la bataille. Contrôler son débit est tout aussi critique pour maintenir la qualité des pièces et protéger les composants du four.

Un débit de gaz régulier et stable assure un transfert de chaleur uniforme et empêche les poches stagnantes de gaz résiduels indésirables. Selon la conception du four, ce débit peut être conçu pour être horizontal, de haut en bas ou de bas en haut afin d'optimiser les résultats pour des géométries de pièces spécifiques.

Comprendre les compromis et les risques

L'utilisation de l'air ou de ses composants implique un équilibre entre le coût, la complexité et les réactions chimiques spécifiques requises pour votre matériau.

Le coût élevé de l'air non contrôlé

Le risque le plus important dans de nombreuses opérations de four est une fuite d'air non contrôlée. Une fissure dans un joint ou une connexion défectueuse peut introduire de l'oxygène dans ce qui devrait être une atmosphère inerte.

Cet oxygène indésirable peut provoquer une oxydation catastrophique de la pièce, entraînant des pièces mises au rebut et une perte de temps de production. C'est un mode de défaillance courant et coûteux.

L'avantage de l'air comme matière première

L'avantage principal de l'air est qu'il est gratuit et abondant. Pour les processus qui peuvent tolérer ou nécessiter de l'oxygène, l'utilisation d'air comprimé filtré est le choix le plus économique pour une atmosphère.

Inversement, pour les applications de haute pureté, le coût change. La dépense n'est plus le gaz lui-même, mais l'équipement nécessaire pour éliminer l'air : pompes à vide et gaz inertes de haute pureté nécessaires à la purge.

Adapter l'atmosphère à votre processus

L'objectif de votre processus dicte votre stratégie atmosphérique. Il n'existe pas une seule "meilleure" atmosphère, seulement celle qui convient à l'issue souhaitée.

- Si votre objectif principal est de créer une couche d'oxyde (par exemple, cuisson de céramique) : Utilisez un flux d'air contrôlé et constant pour fournir l'oxygène nécessaire à la réaction chimique.

- Si votre objectif principal est d'empêcher l'oxydation (par exemple, recuit brillant de l'acier) : Vous devez éliminer soigneusement l'air du four, généralement en utilisant un vide ou en le purgant avec un gaz inerte comme de l'azote pur.

- Si votre objectif principal est la cohérence du processus : Portez une attention particulière aux schémas de flux de gaz, car cela garantit une température et une exposition atmosphérique uniformes pour chaque pièce de la charge.

En fin de compte, maîtriser votre environnement de four signifie comprendre que contrôler l'atmosphère, c'est ainsi que vous contrôlez les propriétés finales de votre matériau.

Tableau récapitulatif :

| Composant de l'air | Rôle principal dans l'atmosphère du four | Application de processus courante |

|---|---|---|

| Azote (N₂) | Gaz porteur inerte pour la purge et le contrôle de la pression | Recuit, brasage, trempe (non oxydant) |

| Oxygène (O₂) | Agent réactif pour la création de couches d'oxyde | Frittage de céramique, passivation de métaux (oxydant) |

Obtenez un contrôle précis de l'atmosphère de votre four avec KINTEK.

Que votre processus nécessite un environnement parfaitement inerte pour le recuit brillant ou une atmosphère oxydante contrôlée pour le frittage de céramique, l'équipement de laboratoire approprié est essentiel. L'air non contrôlé peut entraîner des défauts coûteux tels que la formation de calamine et la décarburation, tandis qu'une gestion précise des gaz garantit des résultats constants et de haute qualité, lot après lot.

KINTEK est spécialisé dans les fours et les systèmes de contrôle d'atmosphère conçus pour le traitement thermique en laboratoire et industriel. Nos solutions vous aident à :

- Prévenir l'oxydation : Mettez en œuvre des systèmes de purge et de vide fiables pour protéger les matériaux sensibles.

- Permettre des réactions contrôlées : Mesurez précisément l'air ou l'oxygène pour les processus qui en ont besoin.

- Assurer la cohérence du processus : Optimisez les schémas de flux de gaz pour des résultats uniformes sur toute votre charge.

Ne laissez pas les incohérences atmosphériques compromettre les propriétés de vos matériaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution de four à votre application spécifique et garantir que vos processus thermiques fournissent les performances dont vous avez besoin.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Pourquoi le contrôle de l'atmosphère est-il essentiel lors de la pyrolyse des composites siliconés ? Assurer l'intégrité de la céramique à haute densité

- Quelle est la composition typique des mélanges de gaz protecteurs utilisés dans le traitement thermique industriel ? Contrôle de l'atmosphère maître

- Quel est le mécanisme de fonctionnement d'un four à atmosphère d'hydrogène de haute pureté ? Maîtriser l'efficacité du frittage du tungstène

- L'hydrogène peut-il être utilisé dans les fours ? Oui, pour le traitement des métaux sans oxydation et le chauffage rapide

- Quels sont les trois types fonctionnels d'atmosphères commerciales à base d'azote ? Maîtrisez la chimie de votre traitement thermique

- Quels sont les différents types d'atmosphères de frittage ? Choisissez la bonne pour votre matériau

- Quel rôle joue un appareil de chauffage protégé par un gaz inerte dans la fabrication de composites 2024Al/Gr/SiC en 2024 ?

- Qu'est-ce que l'atmosphère inerte pour le soudage ? Protégez votre bain de fusion de la contamination