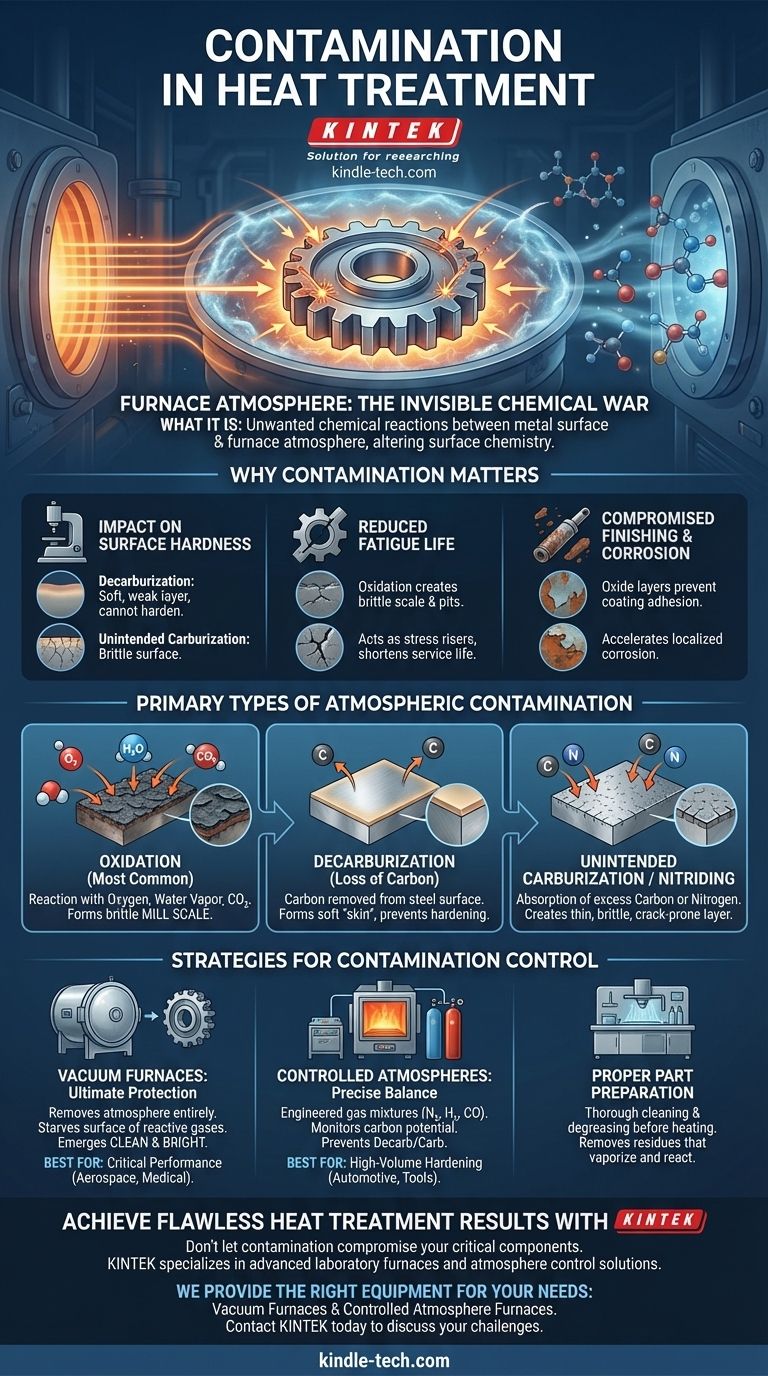

Dans le traitement thermique, la contamination est toute réaction chimique indésirable entre la surface d'une pièce métallique et son environnement, principalement l'atmosphère du four. Ces réactions modifient la chimie de surface et la microstructure de la pièce, dégradant souvent ses propriétés mécaniques souhaitées telles que la dureté, la durée de vie en fatigue et la résistance à la corrosion. L'objectif du traitement thermique moderne est autant de contrôler ces réactions de surface que de contrôler la température.

Le défi fondamental du traitement thermique n'est pas seulement de chauffer et de refroidir le métal ; il s'agit de gérer la guerre chimique invisible qui fait rage à la surface de la pièce. Ne pas contrôler l'atmosphère du four signifie que vous ne contrôlez pas les propriétés finales de votre composant.

Pourquoi la contamination est-elle une préoccupation critique ?

La contamination n'est pas seulement un problème esthétique ; elle sape directement l'objectif du processus de traitement thermique lui-même. Les changements qu'elle provoque peuvent entraîner une défaillance prématurée des composants.

Impact sur la dureté de surface

De nombreux traitements thermiques, comme la trempe de l'acier, reposent sur une teneur en carbone précise à la surface. La contamination attaque directement cela.

La décarburation est la perte de carbone de la surface, créant une couche molle et faible qui ne peut pas être correctement durcie. La carburation non désirée est l'inverse, où un excès de carbone est absorbé, rendant potentiellement la surface trop cassante.

Réduction de la durée de vie en fatigue

La contamination telle que l'oxydation crée une couche d'oxyde rugueuse et cassante à la surface. Cette calamine peut s'écailler, laissant des piqûres microscopiques et des fissures.

Ces défauts de surface agissent comme des concentrateurs de contraintes, créant des points d'initiation pour que les fissures de fatigue se forment et se propagent sous chargement cyclique, raccourcissant considérablement la durée de vie du composant.

Compromission de la finition et de la corrosion

Une surface contaminée est chimiquement différente du métal de base. Cela peut causer des problèmes lors des étapes de fabrication ultérieures.

Les couches d'oxyde peuvent empêcher une bonne adhérence des revêtements comme la peinture ou le placage. Elles peuvent également créer des cellules galvaniques qui accélèrent la corrosion localisée.

Les principaux types de contamination atmosphérique

À des températures élevées, les surfaces métalliques sont très réactives. Les gaz à l'intérieur du four sont les principaux agents de contamination.

Oxydation : La menace la plus courante

L'oxydation est la réaction de la surface métallique avec l'oxygène, la vapeur d'eau (H₂O) ou le dioxyde de carbone (CO₂). C'est la forme de contamination la plus courante.

Elle forme une couche d'oxyde métallique, souvent appelée calamine. Cette calamine doit généralement être éliminée par des opérations secondaires coûteuses comme le sablage ou le décapage acide.

Décarburation : La perte de carbone

Pour les aciers, la décarburation est une préoccupation majeure. Elle se produit lorsque les gaz dans l'atmosphère réagissent avec le carbone et l'éliminent des couches superficielles de l'acier.

Le résultat est une « peau » molle sur la pièce qui ne répondra pas au durcissement. Ceci est particulièrement dommageable pour les composants qui dépendent d'une dureté de surface élevée pour leur résistance à l'usure, tels que les engrenages et les roulements.

Carburation ou Nitruration non désirée

Le problème inverse peut également survenir. Si l'atmosphère du four présente une concentration excessive de monoxyde de carbone ou de gaz contenant de l'azote (comme l'ammoniac), la surface métallique peut absorber ces éléments.

Bien que cela soit parfois fait intentionnellement (dans des processus appelés carburation ou nitruration), cette absorption non désirée peut créer une fine couche superficielle extrêmement cassante, sujette à l'écaillage ou à la fissuration.

Stratégies pour le contrôle de la contamination

Prévenir la contamination nécessite d'isoler la pièce métallique chaude d'une atmosphère réactive. La méthode choisie dépend du matériau, du processus et de la qualité requise de la pièce finale.

Fours sous vide : La protection ultime

Le moyen le plus efficace de prévenir la contamination atmosphérique est d'éliminer complètement l'atmosphère.

Dans un four sous vide, l'air est pompé avant le début du chauffage. Cela prive la surface de gaz réactifs comme l'oxygène, garantissant que la pièce ressorte propre et brillante avec sa chimie de surface d'origine intacte.

Atmosphères contrôlées : Un équilibre précis

Pour de nombreuses applications, créer une atmosphère précisément conçue est une solution plus rentable.

Ces atmosphères utilisent des mélanges spécifiques de gaz (comme l'azote, l'hydrogène et le monoxyde de carbone) pour créer un environnement chimiquement neutre ou même bénéfique pour la surface de la pièce. Le « potentiel de carbone » du gaz est soigneusement surveillé et contrôlé pour prévenir la décarburation ou la carburation non désirée.

Préparation appropriée des pièces

La contamination ne provient pas uniquement de l'atmosphère du four. Elle peut également provenir des pièces elles-mêmes.

Les résidus de fluides de coupe, d'inhibiteurs de rouille, ou même les empreintes digitales peuvent se vaporiser à haute température et provoquer des réactions de surface indésirables. Un nettoyage et un dégraissage approfondis des pièces avant le traitement thermique sont une première étape critique.

Faire le bon choix pour votre application

Sélectionner le niveau de contrôle atmosphérique approprié est un équilibre entre les exigences métallurgiques, la qualité finale de la pièce et le coût.

- Si votre objectif principal est la performance critique et la finition (aérospatiale, médical) : Un four sous vide est non négociable. Il offre le plus haut niveau de pureté et garantit que les propriétés de surface ne sont pas compromises.

- Si votre objectif principal est le durcissement constant et à haut volume (engrenages automobiles, outils) : Un four à atmosphère contrôlée offre le meilleur équilibre entre performance et coût, permettant un contrôle précis du carbone de surface.

- Si votre objectif principal est le traitement en vrac où la finition de surface n'est pas critique (recuit de matière première) : Des fours plus simples avec moins de contrôle atmosphérique peuvent être acceptables, mais vous devez prévoir des étapes de post-traitement comme le grenaillage pour enlever la calamine.

En fin de compte, contrôler l'atmosphère invisible du four est la clé pour obtenir des résultats visibles, fiables et cohérents dans vos composants traités thermiquement.

Tableau récapitulatif :

| Type de contamination | Cause principale | Effet négatif clé |

|---|---|---|

| Oxydation | Réaction avec O₂, H₂O ou CO₂ | Forme une calamine cassante, réduit la durée de vie en fatigue |

| Décarburation | Perte de carbone de la surface de l'acier | Crée une couche molle, empêche un durcissement correct |

| Carburation/Nitruration non désirée | Absorption d'excès de carbone/azote | Crée une surface cassante, sujette à l'écaillage |

Obtenez des résultats de traitement thermique impeccables avec KINTEK

Ne laissez pas la contamination compromettre l'intégrité de vos composants critiques. KINTEK se spécialise dans les fours de laboratoire avancés et les solutions de contrôle d'atmosphère conçues pour prévenir l'oxydation, la décarburation et d'autres réactions de surface.

Nous fournissons l'équipement adapté à vos besoins :

- Fours sous vide : Pour la protection ultime des pièces de grande valeur dans les applications aérospatiales et médicales.

- Fours à atmosphère contrôlée : Pour le durcissement précis et à haut volume des composants automobiles et d'outillage.

Nos experts peuvent vous aider à choisir le système parfait pour garantir une dureté constante, une durée de vie en fatigue améliorée et une finition supérieure, éliminant ainsi les étapes de traitement secondaire coûteuses.

Contactez KINTEK dès aujourd'hui pour discuter de vos défis de traitement thermique et garantir la fiabilité de vos composants.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Que fait un four sous vide ? Obtenir un traitement thermique de haute pureté pour des composants supérieurs

- Quelles sont les utilisations du four à vide ? Obtenez une pureté et des performances matérielles inégalées

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Comment le refroidissement à l'argon et à l'azote se compare-t-il dans les fours sous vide ? Un guide pour une trempe plus rapide et moins chère