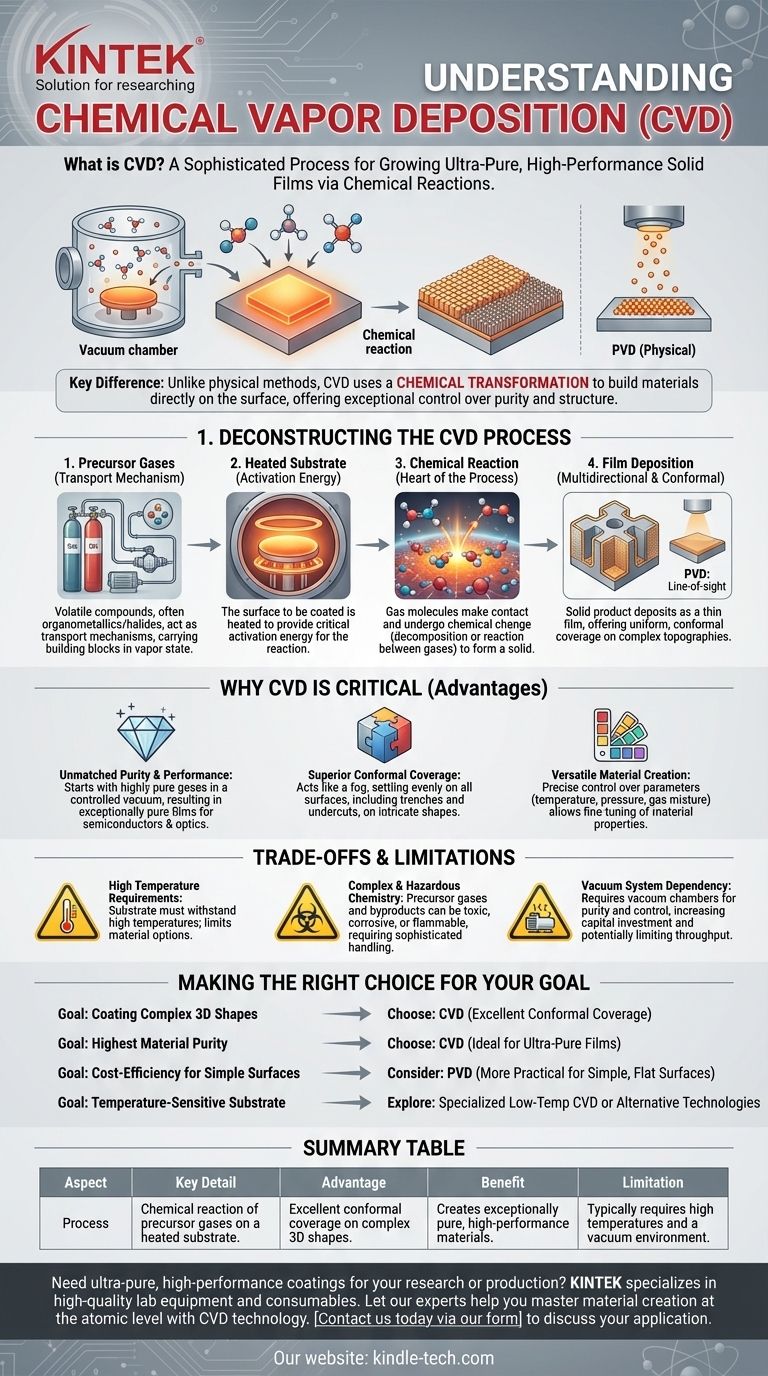

Essentiellement, le dépôt chimique en phase vapeur (CVD) est un processus sophistiqué permettant de "faire croître" un film solide ultra-pur et haute performance sur une surface à l'aide de réactions chimiques. Des gaz précurseurs sont introduits dans une chambre contenant un objet chauffé, appelé substrat. La chaleur énergise les gaz, les faisant réagir ou se décomposer et déposer un nouveau matériau solide sur la surface du substrat, atome par atome ou molécule par molécule.

Contrairement aux méthodes physiques qui transfèrent simplement un matériau d'une source à une cible, la caractéristique distinctive du CVD est son utilisation d'une transformation chimique. Il construit un nouveau matériau directement sur le substrat, offrant un contrôle exceptionnel sur la pureté et la structure du produit final.

Décortiquer le processus CVD

Pour vraiment comprendre le CVD, nous devons examiner ses composants et sa séquence fondamentaux. Le processus est un événement chimique soigneusement contrôlé se déroulant dans un environnement spécialisé.

Le rôle des gaz précurseurs

Le processus commence par un ou plusieurs gaz précurseurs volatils. Ce sont des composés, souvent organométalliques ou halogénures, qui contiennent les atomes nécessaires au film final.

Ces gaz agissent comme le mécanisme de transport, acheminant les éléments constitutifs essentiels dans la chambre de réaction à l'état de vapeur.

Le substrat chauffé

Le substrat est l'objet ou la surface qui sera revêtue. Il est chauffé à une température spécifique et élevée à l'intérieur de la chambre de réaction.

Cette chaleur n'est pas seulement pour le réchauffement ; elle fournit l'énergie d'activation critique nécessaire pour initier la réaction chimique des gaz précurseurs sur ou près de la surface du substrat.

La réaction chimique

C'est le cœur du processus CVD. Une fois que les gaz précurseurs entrent en contact avec le substrat chaud, ils subissent un changement chimique.

Il peut s'agir d'une décomposition, où un seul gaz se décompose en un solide et des sous-produits gazeux, ou d'une réaction entre plusieurs gaz pour former le solide désiré.

Le dépôt de film résultant

Le produit solide de cette réaction chimique se dépose sur le substrat, formant un film mince et solide. Ce film peut être cristallin, amorphe ou une combinaison des deux.

Étant donné que les réactifs sont en phase gazeuse, le dépôt est multidirectionnel et conforme, ce qui signifie qu'il peut recouvrir uniformément des surfaces complexes et non planes. Cela le distingue des techniques en ligne de mire comme le dépôt physique en phase vapeur (PVD).

Pourquoi le CVD est une technique de fabrication critique

Le CVD n'est pas utilisé pour sa rapidité mais pour la qualité exceptionnelle et les capacités uniques qu'il permet. Sa valeur réside dans les propriétés des matériaux qu'il crée.

Pureté et performance inégalées

Étant donné que le processus commence avec des gaz de haute pureté et se déroule dans un environnement sous vide contrôlé, les films solides résultants sont exceptionnellement purs et performants. Ceci est essentiel pour des applications comme les semi-conducteurs et l'optique avancée.

Couverture conforme supérieure

Imaginez essayer de peindre un objet 3D complexe. Un pistolet pulvérisateur (comme le PVD) ne recouvre que ce qu'il peut voir. Le CVD agit davantage comme un brouillard qui se dépose uniformément sur chaque surface, y compris les tranchées, les trous et les contre-dépouilles. Cette capacité à créer des films uniformes sur des topographies complexes est un avantage majeur.

Création de matériaux polyvalents

En ajustant précisément les paramètres du processus — tels que la température, la pression et le mélange des gaz précurseurs — les ingénieurs peuvent affiner les propriétés du matériau. Cette polyvalence permet la création de films avec des caractéristiques physiques, chimiques ou électriques spécifiques.

Comprendre les compromis et les limitations

Aucun processus n'est sans ses défis. Une évaluation objective nécessite de comprendre les contraintes inhérentes au CVD.

Exigences de haute température

La nécessité d'un substrat chauffé signifie que le matériau du substrat lui-même doit pouvoir supporter des températures élevées sans se déformer ni se dégrader. Cela limite les types de matériaux pouvant être revêtus avec le CVD standard.

Chimie complexe et dangereuse

Les gaz précurseurs et leurs sous-produits de réaction peuvent être toxiques, corrosifs ou inflammables. Cela nécessite des systèmes sophistiqués de manipulation, de sécurité et de gestion des gaz d'échappement, augmentant la complexité opérationnelle et les coûts.

Dépendance au système de vide

La plupart des processus CVD sont effectués sous vide pour assurer la pureté des gaz et contrôler l'environnement de réaction. Les chambres à vide et les systèmes de pompage représentent un investissement en capital important et peuvent limiter le débit du processus de fabrication.

Faire le bon choix pour votre objectif

Votre décision d'utiliser ou de spécifier le CVD doit être motivée par l'objectif final de votre matériau ou composant.

- Si votre objectif principal est le revêtement de formes 3D complexes : Le CVD est souvent le choix supérieur aux méthodes en ligne de mire en raison de son excellente couverture conforme.

- Si votre objectif principal est d'atteindre la plus haute pureté des matériaux : Le CVD est une méthode idéale, car la pureté des gaz précurseurs se traduit directement par un film solide de haute pureté.

- Si votre objectif principal est la rentabilité pour des surfaces simples et planes : Une méthode de dépôt physique (PVD) pourrait être une alternative plus pratique et économique.

- Si votre substrat est sensible à la température : Vous devez explorer des variantes de CVD spécialisées à basse température (comme le CVD assisté par plasma) ou choisir une technologie de dépôt entièrement différente.

En maîtrisant l'interaction du gaz, de la chaleur et de la chimie, vous obtenez un contrôle précis sur la création de matériaux au niveau atomique.

Tableau récapitulatif :

| Aspect CVD | Détail clé |

|---|---|

| Processus | Réaction chimique de gaz précurseurs sur un substrat chauffé |

| Avantage clé | Excellente couverture conforme sur des formes 3D complexes |

| Bénéfice principal | Crée des matériaux exceptionnellement purs et performants |

| Principale limitation | Nécessite généralement des températures élevées et un environnement sous vide |

Besoin de créer des revêtements ultra-purs et haute performance pour la recherche ou la production de votre laboratoire ? Le processus CVD exige un contrôle précis et un équipement fiable. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité, répondant aux besoins exigeants des laboratoires. Nos experts peuvent vous aider à sélectionner les bons outils pour maîtriser la création de matériaux au niveau atomique. Contactez-nous dès aujourd'hui via notre formulaire pour discuter de votre application spécifique et de la manière dont nous pouvons soutenir votre succès avec la technologie CVD.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- À quoi sert le dépôt chimique en phase vapeur à température moyenne (MTCVD) ? Améliorer la durée de vie et les performances des outils

- Quel est le processus de dépôt CVD ? Maîtriser le revêtement conforme pour les pièces 3D complexes

- Quels avantages techniques un réacteur CVD offre-t-il pour les implants dentaires ? Obtenir un revêtement uniforme sur des géométries complexes

- Qu'est-ce que l'usinage CVD ? Libérer la puissance du revêtement additif avancé

- Quelle est la fonction de l'hydrogène dans le processus de croissance du diamant par CVD ? Vers une qualité de diamant synthétique de haute pureté

- Qu'est-ce que le dépôt de matériau de revêtement ? La clé pour créer des surfaces durables et fonctionnelles

- Qu'est-ce que le processus CVD en nanotechnologie ? Maîtriser la fabrication de matériaux au niveau atomique

- À quoi sert la technologie de dépôt ? Libérez l'ingénierie de surface avancée pour vos produits