En fabrication, le dépôt est le processus d'application d'une couche mince de matériau sur une surface, appelée substrat. C'est une technique "additive" fondamentale utilisée dans de nombreuses industries, de la fabrication de semi-conducteurs à l'ingénierie aérospatiale, où les matériaux sont construits couche par couche à l'échelle moléculaire ou atomique.

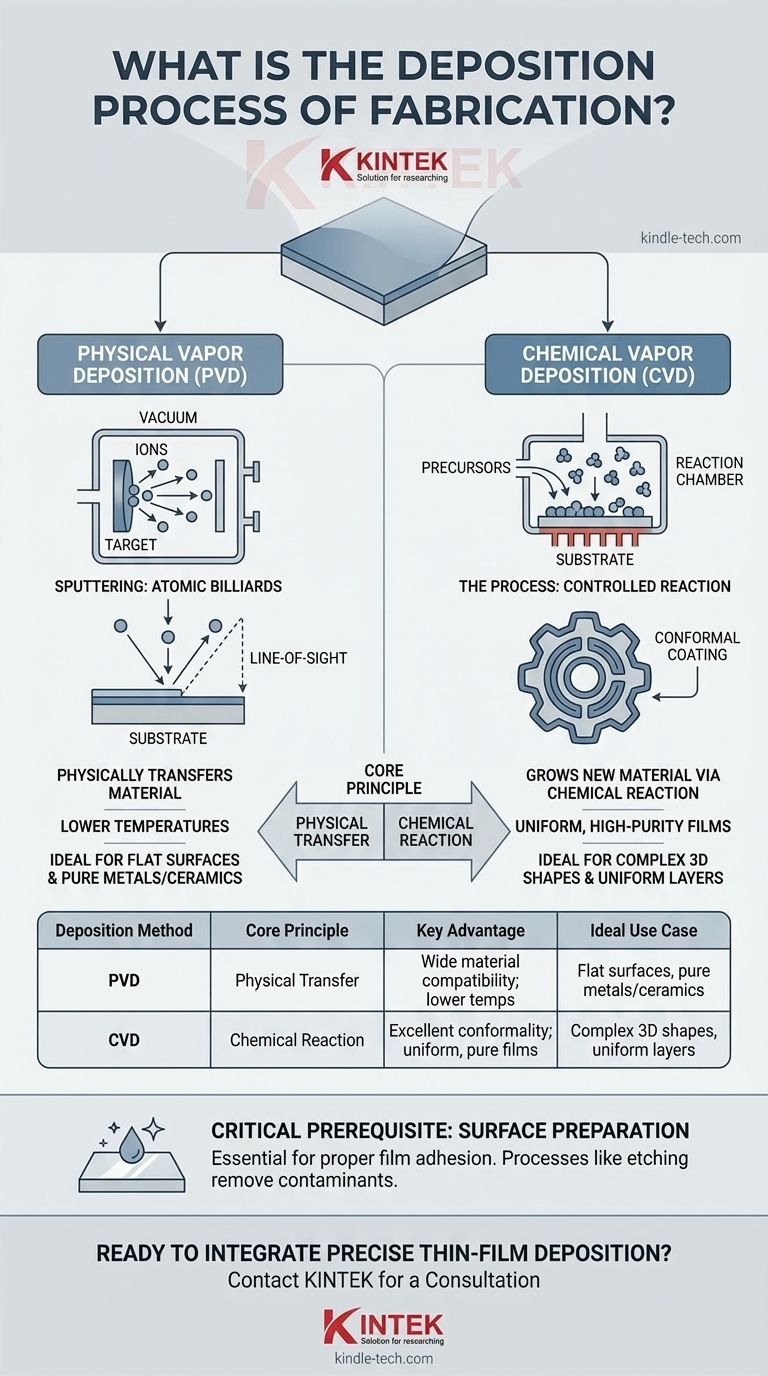

Le dépôt n'est pas un processus unique, mais une catégorie de techniques utilisées pour ajouter du matériau à une pièce. Le choix fondamental se fait entre le dépôt physique en phase vapeur (PVD), qui transfère physiquement le matériau, et le dépôt chimique en phase vapeur (CVD), qui fait croître un nouveau matériau sur la surface via une réaction chimique.

Le principe fondamental : Construire à partir de l'atome

Le dépôt est le pendant des processus "soustractifs" comme la gravure ou le fraisage, qui enlèvent de la matière. Au lieu de sculpter un bloc de matériau pour obtenir la forme désirée, le dépôt construit les caractéristiques souhaitées à partir de rien.

Cette méthode est essentielle pour créer des composants où des couches extrêmement minces, pures ou spécialisées sont requises. Ces couches peuvent offrir une conductivité électrique, une isolation, une résistance à l'usure, des propriétés optiques ou une protection contre la corrosion.

Deux approches fondamentales : Physique vs Chimique

Toutes les techniques de dépôt se répartissent en deux grandes familles, selon la manière dont le matériau arrive au substrat.

- Dépôt physique : Dans cette approche, le matériau source est physiquement déplacé d'une source vers le substrat sans changement chimique. Pensez-y comme à la peinture au pistolet, où les particules de peinture sont transportées du pot au mur.

- Dépôt chimique : Dans cette approche, des précurseurs chimiques gazeux sont introduits dans une chambre. Ils réagissent à la surface du substrat pour former un nouveau matériau solide. C'est plus comme la rouille qui se forme sur le fer – une réaction chimique à la surface crée une nouvelle couche.

Comprendre le dépôt physique en phase vapeur (PVD)

Les processus PVD se déroulent sous vide pour s'assurer que le chemin de la source de matériau au substrat est exempt de contaminants.

Pulvérisation cathodique : Billard atomique

La pulvérisation cathodique est une technique PVD très polyvalente. Une "cible" solide du matériau de revêtement souhaité est bombardée d'ions à haute énergie à l'intérieur d'une chambre à vide.

Ce bombardement agit comme une partie de billard subatomique, délogeant les atomes de la cible. Ces atomes libérés traversent ensuite le vide et se déposent sur le substrat, formant un film mince et dense.

Pulvérisation : Un transfert direct

Dans sa forme la plus simple, le dépôt physique peut également impliquer la pulvérisation de fines particules ou gouttelettes d'un matériau directement sur le substrat. Bien que moins précis que les méthodes sous vide, il sert à des applications de revêtement industrielles spécifiques.

Comprendre le dépôt chimique en phase vapeur (CVD)

Le CVD est un processus défini par la création d'un film solide par une réaction chimique contrôlée sur un substrat chauffé.

Le processus : Une réaction contrôlée

Une pièce est placée dans une chambre de réaction, et des gaz spécifiques (précurseurs) sont introduits. La chaleur du substrat énergise ces gaz, les faisant réagir et se décomposer à la surface.

Cette réaction laisse derrière elle un film solide du matériau désiré, et les sous-produits gazeux sont évacués. L'environnement sous vide aide à attirer les gaz réactifs vers la pièce et assure la pureté.

Pourquoi choisir le CVD ?

Le CVD est apprécié pour sa capacité à créer des films exceptionnellement purs et uniformes. Parce que les précurseurs gazeux circulent autour de l'ensemble de la pièce, le CVD peut produire des revêtements conformes qui couvrent parfaitement même des formes tridimensionnelles complexes avec une épaisseur uniforme.

Comprendre les compromis

Le choix entre PVD et CVD est dicté par le matériau, le substrat et les propriétés souhaitées du film final.

PVD : L'approche directe

Les méthodes PVD comme la pulvérisation cathodique sont excellentes pour déposer une très large gamme de matériaux, y compris les métaux, les alliages et les céramiques difficiles à vaporiser chimiquement. Elles sont souvent réalisées à des températures plus basses que le CVD, ce qui est plus sûr pour les substrats sensibles.

Cependant, le PVD est un processus "en ligne de mire". Il peut avoir du mal à revêtir uniformément les surfaces cachées ou les géométries internes complexes d'un objet 3D.

CVD : L'approche conforme

L'avantage principal du CVD est son excellente conformité. C'est le choix supérieur pour créer des films uniformes sur des topographies complexes, ce qui est essentiel en microélectronique.

Les principaux compromis sont les températures élevées souvent requises, qui peuvent endommager le substrat, et l'utilisation de gaz précurseurs qui peuvent être complexes, coûteux ou dangereux.

Un prérequis critique : La préparation de surface

Aucun processus de dépôt ne réussira sans une surface parfaitement propre. Des processus comme la gravure ne sont pas des méthodes de dépôt ; ce sont des prétraitements soustractifs utilisés pour éliminer les oxydes et autres contaminants. Cela garantit que le film déposé adhère correctement au substrat.

Choisir la bonne méthode de dépôt

Votre décision doit être guidée par les exigences spécifiques de votre composant.

- Si votre objectif principal est de revêtir une surface simple et plane avec un métal pur : Les méthodes PVD comme la pulvérisation cathodique sont souvent la solution la plus directe et la plus rentable.

- Si votre objectif principal est de créer un film cristallin très uniforme sur une forme 3D complexe : Le CVD est supérieur en raison de sa capacité à revêtir de manière conforme toutes les surfaces.

- Si votre objectif principal est d'appliquer un revêtement dur et résistant à l'usure sur un outil sensible à la chaleur : Un processus PVD à basse température est fréquemment le choix idéal.

En fin de compte, comprendre la distinction entre le déplacement physique d'un matériau et sa création chimique est la clé pour sélectionner le bon outil pour construire votre produit à partir de l'atome.

Tableau récapitulatif :

| Méthode de dépôt | Principe fondamental | Avantage clé | Cas d'utilisation idéal |

|---|---|---|---|

| Dépôt physique en phase vapeur (PVD) | Transfère physiquement le matériau d'une source au substrat. | Large compatibilité des matériaux ; températures plus basses. | Revêtement de surfaces planes avec des métaux purs ou des céramiques. |

| Dépôt chimique en phase vapeur (CVD) | Fait croître un nouveau matériau sur la surface via une réaction chimique. | Excellente conformité ; films uniformes et de haute pureté. | Revêtement de formes 3D complexes avec des couches très uniformes. |

Prêt à intégrer le dépôt de couches minces précis dans votre processus de fabrication ?

La bonne technique de dépôt est essentielle pour obtenir les propriétés électriques, optiques ou protectrices que votre produit exige. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour les processus de dépôt, y compris les systèmes PVD et CVD.

Nos experts peuvent vous aider à sélectionner la solution idéale pour vos besoins spécifiques en matériaux et substrats, garantissant une qualité et une performance de film supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies de dépôt peuvent faire progresser les capacités de votre laboratoire.

Contactez KINTEK pour une consultation

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température