La différence fondamentale entre les fours discontinus (batch) et continus réside dans la manière dont ils traitent les matériaux. Un four discontinu traite une quantité fixe et stationnaire de produit en un seul cycle, à l'image de la cuisson d'une plaque de biscuits. En revanche, un four continu traite un flux constant de produits qui se déplacent à travers la chambre de chauffe, comme des articles sur un tapis roulant.

Le choix entre les systèmes discontinus et continus n'est pas seulement opérationnel ; c'est une décision stratégique qui équilibre le volume de production et la flexibilité du processus. Les fours discontinus excellent dans les environnements à faible volume et à grande variété, tandis que les fours continus sont conçus pour une production standardisée à haut débit.

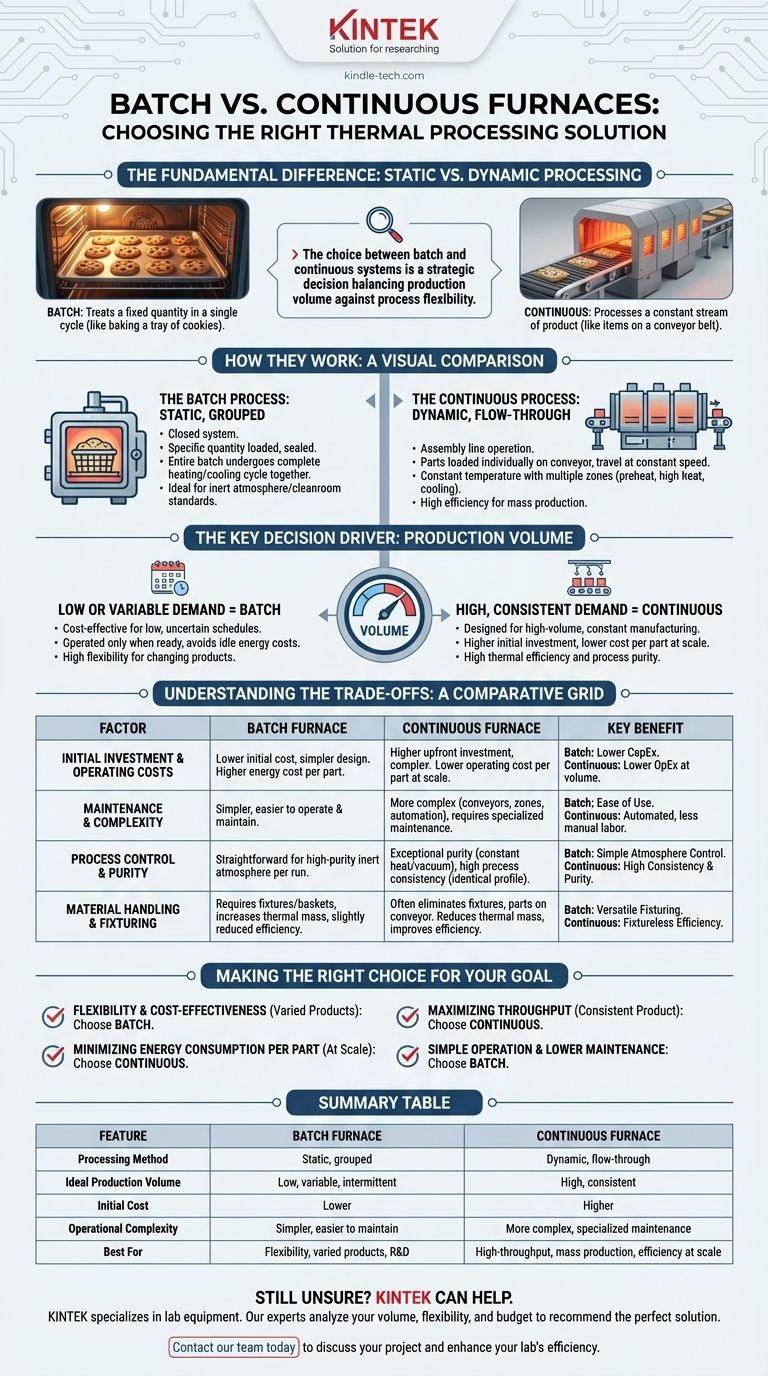

Comment ils fonctionnent : Une comparaison fondamentale

Comprendre les mécanismes opérationnels de chaque type de four révèle leurs forces et leurs faiblesses inhérentes. La distinction fondamentale est le traitement statique par rapport au traitement dynamique.

Le processus discontinu : Traitement statique et groupé

Un four discontinu est un système fermé où une quantité spécifique de matériau, souvent contenue dans des paniers ou des supports, est chargée dans la chambre.

La chambre est scellée, et le lot entier subit un cycle complet de chauffage et de refroidissement ensemble. Une fois le processus terminé, le four est ouvert et le lot entier est retiré.

Cette conception rend les fours discontinus idéaux pour les processus nécessitant une atmosphère inerte ou des normes de salle blanche, car le système est entièrement scellé pendant le fonctionnement.

Le processus continu : Traitement dynamique et à flux continu

Un four continu fonctionne davantage comme une chaîne de montage. Les pièces sont chargées individuellement ou en petits groupes sur un convoyeur et traversent le four à une vitesse constante.

Le four maintient une température constante, souvent avec plusieurs zones pour le préchauffage, la haute température et le refroidissement. Chaque pièce est chauffée individuellement à mesure qu'elle passe.

Cette conception à flux continu élimine le besoin de grands supports et le temps passé à charger et décharger des lots discrets, ce qui la rend très efficace pour la production de masse.

Le principal facteur de décision : Le volume de production

Plus que tout autre facteur, votre volume de production requis dictera le choix du four approprié. C'est l'axe principal sur lequel la décision pivote.

Quand choisir le mode discontinu : Demande faible ou variable

Les fours discontinus sont la solution rentable pour les calendriers de production faibles, incertains ou intermittents.

Comme ils n'ont besoin d'être utilisés que lorsqu'un lot est prêt, ils évitent les coûts énergétiques liés au maintien d'un grand système à température pendant les périodes d'inactivité. Leur flexibilité inhérente permet des changements faciles des profils de température et des temps de cycle entre différentes séries de produits.

Quand choisir le mode continu : Demande élevée et constante

Les fours continus sont conçus pour la fabrication à grand volume où la production est constante. L'investissement initial est plus élevé, mais le coût par pièce diminue considérablement à grande échelle.

En maintenant la chambre de chauffe constamment chaude et sous vide (dans le contexte d'un four sous vide), ils atteignent une efficacité thermique élevée et une pureté de processus. La productivité d'un système continu pour des processus comme le recuit, le brasage ou le frittage est inégalée lorsque le volume est élevé.

Comprendre les compromis

Au-delà du volume, vous devez peser les facteurs concurrents que sont le coût, la complexité et le contrôle du processus.

Investissement initial et coûts d'exploitation

Les fours discontinus ont un coût initial inférieur et sont généralement moins chers à entretenir tout au long de leur durée de vie en raison de leur conception plus simple.

Les fours continus sont plus complexes et nécessitent un investissement initial significativement plus élevé. Cependant, leur efficacité énergétique supérieure à grande échelle peut entraîner un coût d'exploitation par pièce inférieur dans un environnement à haut débit.

Maintenance et complexité opérationnelle

La nature mécanique plus simple d'un four discontinu le rend plus facile à utiliser et à entretenir.

Un four continu, avec ses systèmes de convoyage, ses multiples zones de chauffe et ses mécanismes de chargement/déchargement automatisés, est intrinsèquement plus complexe et nécessite une maintenance plus fréquente et spécialisée.

Contrôle du processus et pureté de l'atmosphère

Bien que les deux puissent obtenir d'excellents résultats, ils le font différemment. Un four discontinu scellé offre un moyen simple de maintenir une atmosphère inerte de haute pureté pendant toute une opération.

Un four sous vide continu peut également atteindre une pureté exceptionnelle en maintenant ses chambres de chauffe en permanence chaudes et sous vide, empêchant la contamination entre les cycles. Le déplacement constant garantit que chaque pièce subit exactement le même profil de température, ce qui conduit à une grande cohérence du processus.

Manutention des matériaux et outillage

Le traitement par lots nécessite presque toujours des outillages, des paniers ou des supports pour maintenir les pièces. Cela ajoute à la masse thermique qui doit être chauffée et refroidie, réduisant légèrement l'efficacité énergétique.

Les fours continus éliminent souvent le besoin d'outillages, car les pièces voyagent directement sur le convoyeur. Cela réduit la masse thermique totale, améliorant l'efficacité énergétique et raccourcissant souvent les temps de refroidissement.

Faire le bon choix pour votre objectif

Sélectionnez la technologie de four qui correspond directement à vos principaux objectifs commerciaux et de production.

- Si votre objectif principal est la flexibilité et la rentabilité pour des produits variés : Un four discontinu offre l'adaptabilité et l'investissement initial plus faible nécessaires pour un travail diversifié ou à faible volume.

- Si votre objectif principal est de maximiser le débit pour un produit cohérent : Un four continu offre l'efficacité inégalée et le faible coût par pièce requis pour la production de masse.

- Si votre objectif principal est de minimiser la consommation d'énergie par pièce à grande échelle : Un four continu est plus efficace, car il évite de chauffer à plusieurs reprises de grands outillages et la chambre du four elle-même à partir d'un démarrage à froid.

- Si votre objectif principal est une utilisation simple et des coûts de maintenance réduits : La conception moins complexe d'un four discontinu en fait l'option la plus gérable et la moins chère à faire fonctionner et à entretenir.

En fin de compte, comprendre cette distinction fondamentale entre le traitement discontinu statique et le flux continu dynamique vous permet d'investir dans le bon outil pour votre stratégie de production spécifique.

Tableau récapitulatif :

| Caractéristique | Four discontinu | Four continu |

|---|---|---|

| Méthode de traitement | Traitement statique, groupé | Traitement dynamique, à flux continu |

| Volume de production idéal | Faible, variable ou intermittent | Élevé, constant |

| Coût initial | Inférieur | Supérieur |

| Complexité opérationnelle | Plus simple, plus facile à entretenir | Plus complexe, nécessite une maintenance spécialisée |

| Idéal pour | Flexibilité, produits variés, R&D | Haut débit, production de masse, efficacité à grande échelle |

Vous n'êtes toujours pas sûr du four adapté aux objectifs de production de votre laboratoire ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à analyser vos exigences spécifiques en matière de volume, de flexibilité et de budget afin de vous recommander la solution de four discontinu ou continu parfaite.

Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut améliorer l'efficacité et la productivité de votre laboratoire avec le bon équipement de traitement thermique.

Guide Visuel

Produits associés

- Four de laboratoire vertical à tube de quartz Four tubulaire

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube