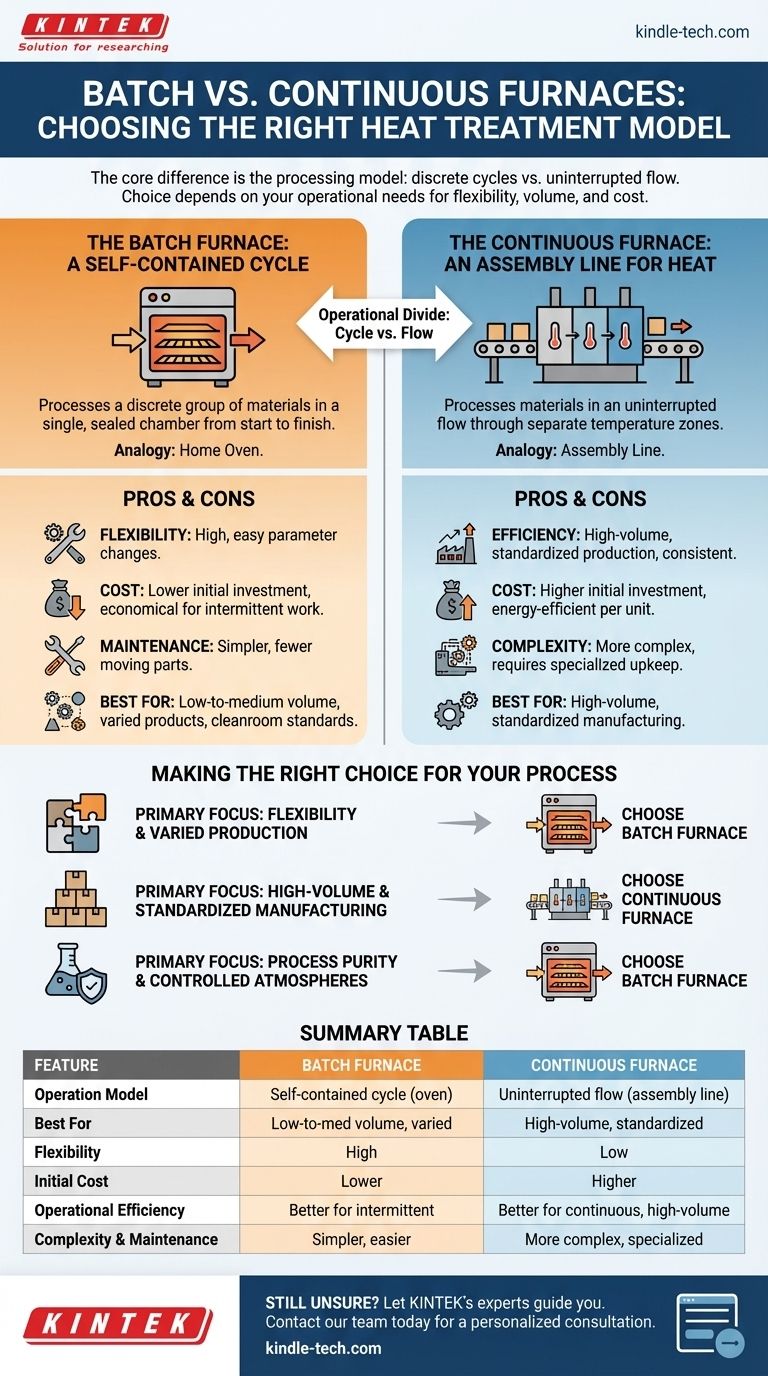

Au fond, la différence entre un four discontinu et un four continu réside dans leur modèle de traitement. Un four discontinu (batch) traite un groupe discret, ou "lot", de matériaux dans un cycle unique et autonome, du début à la fin, à l'intérieur d'une chambre fermée. En revanche, un four continu traite les matériaux en flux ininterrompu, les produits entrant constamment par une extrémité, traversant diverses zones de température et sortant par l'autre.

Le choix ne consiste pas à savoir quel type de four est "meilleur", mais lequel correspond à vos besoins opérationnels. Les fours discontinus offrent une flexibilité et un coût inférieur pour des travaux variés ou à petite échelle, tandis que les fours continus offrent une efficacité et une cohérence élevées pour de grands volumes, au prix d'un investissement initial et d'une complexité plus élevés.

La division opérationnelle : Cycle vs. Flux

La différence la plus fondamentale réside dans la manière dont chaque four gère le produit. Cette distinction dicte presque tous les autres facteurs, du coût à la flexibilité.

Le four discontinu : Un cycle autonome

Un four discontinu fonctionne un peu comme un four domestique. Une quantité spécifique de produit, souvent placée dans des paniers ou des supports, est chargée dans une seule chambre.

La chambre est ensuite scellée, et l'ensemble du lot est soumis à un cycle thermique programmé — chauffage, maintien en température et refroidissement. Une fois le cycle terminé, la chambre est ouverte et le lot fini est retiré.

Ce processus "tout-en-un" à chambre unique le rend idéal pour les applications nécessitant des normes de salle blanche ou des atmosphères inertes contrôlées, car l'environnement est facilement scellé et géré.

Le four continu : Une chaîne de montage pour la chaleur

Un four continu fonctionne comme une chaîne de montage. Les produits sont constamment introduits par une extrémité du four, généralement sur un tapis roulant ou poussés par un mécanisme.

Le matériau traverse différentes zones physiquement séparées à l'intérieur du four, chacune maintenue à une température constante pour une partie spécifique du processus.

Cette conception élimine le besoin de chauffer et de refroidir l'ensemble du four pour chaque cycle, créant un processus très efficace et cohérent pour de grandes quantités de produits identiques.

Comprendre les compromis

Choisir entre ces deux modèles nécessite une compréhension claire de leurs compromis inhérents en termes de coût, de flexibilité et d'efficacité.

Volume de production et flexibilité

Les fours discontinus sont les grands gagnants en matière de flexibilité. Vous pouvez facilement modifier la température, le temps et l'atmosphère pour chaque nouvelle charge, ce qui les rend idéaux pour la production à faible ou moyen volume ou les installations qui traitent une grande variété de pièces et de processus.

Les fours continus sont conçus pour la production à grand volume et standardisée. Ils sont bloqués sur un profil thermique unique, offrant une cohérence exceptionnelle mais pratiquement aucune flexibilité sans temps d'arrêt et reconfiguration importants.

Coûts d'investissement et d'exploitation

Du point de vue de l'investissement initial, les fours discontinus sont nettement moins chers. Ils sont moins complexes, plus petits et plus faciles à installer.

Le coût d'exploitation est plus nuancé. Un four continu, une fois qu'il fonctionne à température, est très économe en énergie sur une base par unité car il évite les cycles répétés de chauffage/refroidissement. Cependant, un four discontinu est plus économique pour les travaux intermittents ou variés où un grand système continu serait inactif.

Maintenance et complexité

La simplicité d'un four discontinu se traduit par une maintenance plus facile et des coûts d'entretien à long terme plus faibles. Ils ont moins de pièces mobiles et des systèmes de contrôle plus simples.

Les fours continus sont des systèmes mécaniquement complexes avec des convoyeurs, des capteurs et plusieurs zones de contrôle. Cette complexité exige une maintenance plus fréquente et spécialisée pour garantir un fonctionnement fiable.

Faire le bon choix pour votre processus

Vos objectifs de production spécifiques vous orienteront directement vers la bonne technologie de four pour votre application.

- Si votre objectif principal est la flexibilité et la production variée : Choisissez un four discontinu pour sa capacité à gérer différents types de produits et profils thermiques avec un investissement initial plus faible.

- Si votre objectif principal est la fabrication à grand volume et standardisée : Choisissez un four continu pour maximiser le débit et atteindre le coût de traitement par unité le plus bas possible.

- Si votre objectif principal est la pureté du processus et les atmosphères contrôlées : Un four discontinu offre souvent un environnement plus facilement scellé et géré pour les applications nécessitant un contrôle atmosphérique strict.

En fin de compte, l'alignement du modèle de fonctionnement fondamental du four avec vos objectifs de production est la clé d'un investissement judicieux.

Tableau récapitulatif :

| Caractéristique | Four discontinu (Batch) | Four continu |

|---|---|---|

| Modèle d'opération | Cycle autonome (comme un four) | Flux ininterrompu (comme une chaîne de montage) |

| Idéal pour | Volume faible à moyen, produits variés | Production à grand volume, standardisée |

| Flexibilité | Élevée (facile de modifier les paramètres par lot) | Faible (bloqué sur un profil unique) |

| Coût initial | Inférieur | Supérieur |

| Efficacité opérationnelle | Meilleur pour les travaux intermittents | Meilleur pour les cycles continus à grand volume |

| Complexité & Maintenance | Plus simple, maintenance plus facile | Plus complexe, nécessite un entretien spécialisé |

Vous n'êtes toujours pas sûr quel four convient à votre application ?

Laissez les experts de KINTEK vous guider vers la solution parfaite. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute qualité, y compris des fours discontinus et continus, adaptés à votre volume de production, votre flexibilité et vos exigences budgétaires spécifiques.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment le bon four peut optimiser votre processus de traitement thermique, améliorer l'efficacité et stimuler votre succès.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four de laboratoire tubulaire vertical

- Four rotatif à tubes multiples zones chauffantes divisées

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la plage de température de la pyrolyse ? Maîtriser le contrôle de la température pour des rendements optimaux en bioproduits

- Quelles sont les exigences en matière d'équipement pour le chargement du platine (Pt) sur des supports composites ? Agitation précise pour une dispersion élevée

- Quelle est la différence entre la pyrolyse, la combustion et la gazéification ? Un guide des technologies de conversion thermique

- Quels sont les principaux types de procédés de conversion de la biomasse ? Déverrouillez la meilleure voie pour vos besoins énergétiques

- Quelle est la plage de température pour la pyrolyse ? Optimiser pour le biochar, le bio-huile ou le syngaz