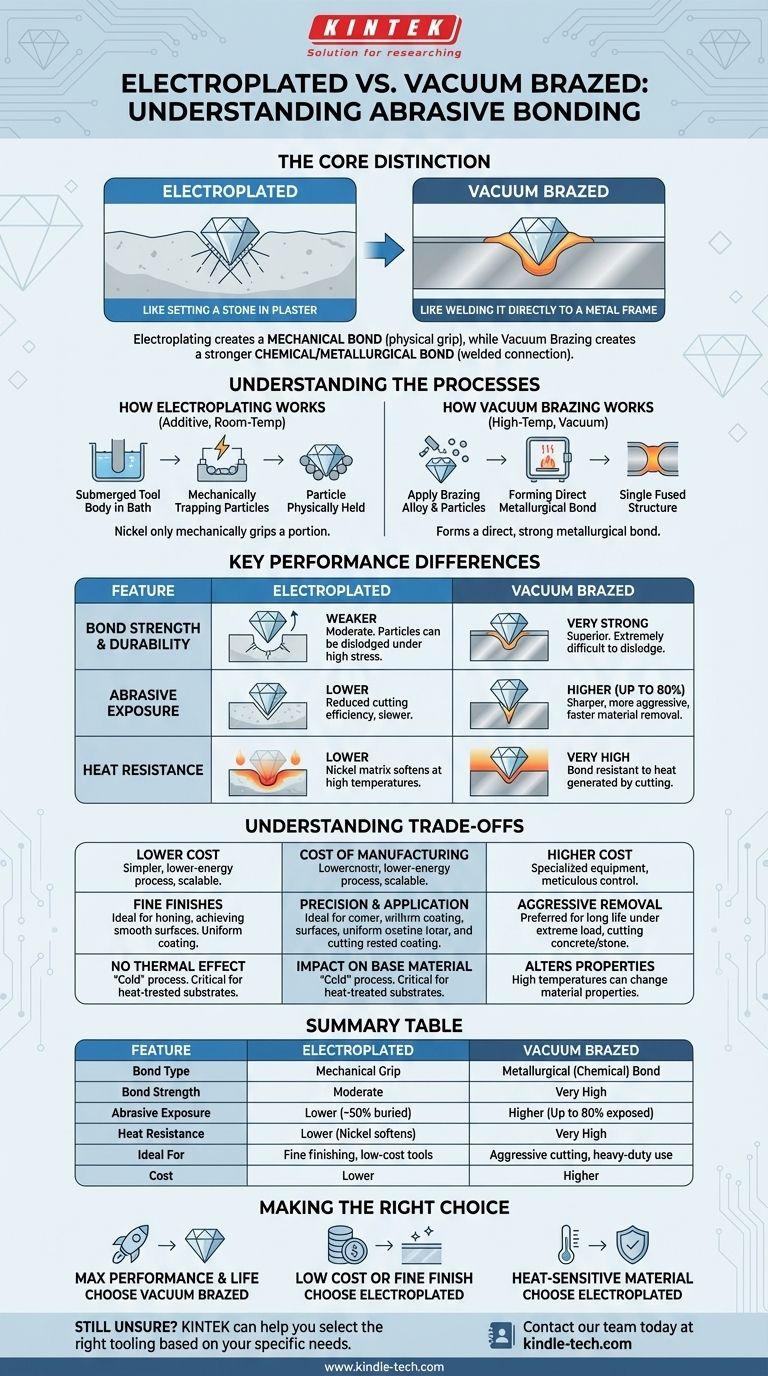

Fondamentalement, la différence entre un produit plaqué galvaniquement et un produit brasé sous vide réside dans la manière dont une particule abrasive (comme un diamant) est fixée à un matériau de base. Le placage galvanique crée une liaison mécanique, où une couche de métal se développe autour de la particule pour la maintenir physiquement en place. Le brasage sous vide crée une liaison chimique et métallurgique beaucoup plus solide, soudant essentiellement la particule à la surface avec un alliage spécialisé dans un environnement contrôlé à haute température.

La distinction essentielle à comprendre est la suivante : le placage galvanique est comme fixer une pierre dans du plâtre, tandis que le brasage sous vide est comme la souder directement à un cadre métallique. Cette différence de liaison a un impact direct sur la durabilité, la performance et le coût de l'outil.

Comprendre les processus fondamentaux

Pour saisir les implications, il est essentiel de visualiser le fonctionnement de chaque méthode. Elles diffèrent fondamentalement dans leur approche de l'adhérence.

Comment fonctionne le placage galvanique

Le placage galvanique est un processus d'ajout à température ambiante. Un matériau de base (le corps de l'outil) est immergé dans un bain chimique, contenant généralement des sels de nickel.

Un courant électrique est appliqué, provoquant le dépôt du nickel sur la surface de l'outil. Des particules abrasives sont introduites et se retrouvent physiquement piégées à mesure que la couche de nickel se construit autour d'elles, les maintenant en place.

De manière cruciale, le nickel ne fait que saisir mécaniquement une partie de la particule abrasive. Il n'y a pas de liaison chimique entre la particule et la matrice de nickel.

Comment fonctionne le brasage sous vide

Le brasage sous vide est un processus de jonction à haute température réalisé à l'intérieur d'un four sous vide, ce qui empêche l'oxydation et assure une liaison pure et solide.

Tout d'abord, un alliage d'apport de brasage est appliqué sur le corps de l'outil avec les particules abrasives. L'ensemble est ensuite chauffé dans le four sous vide.

L'alliage fond, s'écoulant autour de la base de chaque particule abrasive par capillarité. Il forme une liaison métallurgique directe entre la particule et le corps de l'outil, créant une structure fusionnée unique lors du refroidissement.

Différences clés de performance

La distinction entre une prise mécanique et une soudure métallurgique a des conséquences importantes sur la façon dont un outil fonctionne dans le monde réel.

Force de liaison et durabilité

Le brasage sous vide offre une liaison largement supérieure. La connexion chimique est incroyablement solide, ce qui rend extrêmement difficile le délogement d'une particule abrasive lors d'une utilisation intensive.

Les liaisons par placage galvanique sont beaucoup plus faibles. Sous une contrainte ou un impact élevé, les particules abrasives peuvent être arrachées de la matrice de nickel plus tendre, entraînant une défaillance prématurée de l'outil. On parle souvent d'« arrachement ».

Exposition de l'abrasif et efficacité de coupe

Le brasage sous vide permet une exposition beaucoup plus importante de la particule abrasive — souvent jusqu'à 80 % du cristal est exposé. Cela crée un outil de coupe plus tranchant et plus agressif qui enlève la matière plus rapidement.

Dans le placage galvanique, une partie importante de la particule (souvent 50 % ou plus) doit être enfouie dans la couche de nickel pour la fixer. Cela réduit la hauteur de coupe effective, ce qui donne un outil de coupe moins agressif et plus lent.

Résistance à la chaleur

Le processus de brasage se déroule à des températures très élevées, de sorte que la liaison résultante est extrêmement résistante à la chaleur générée lors de la coupe ou du meulage agressif.

La matrice de nickel dans les outils plaqués galvaniquement peut ramollir à haute température. Cet affaiblissement de la liaison est une cause fréquente de perte de particules et de défaillance de l'outil dans les applications exigeantes.

Comprendre les compromis

Aucun processus n'est universellement supérieur ; le choix dépend entièrement des exigences de l'application et des contraintes budgétaires.

Coût de fabrication

Le placage galvanique est nettement moins cher. C'est un processus plus simple, moins énergivore, qui peut être réalisé à plus grande échelle avec un équipement moins complexe.

Le brasage sous vide nécessite des fours sous vide spécialisés et coûteux et un contrôle de processus plus méticuleux, ce qui en fait une méthode de fabrication plus coûteuse.

Précision et orientation de l'application

Le placage galvanique excelle dans les applications nécessitant des grains abrasifs très fins pour le rodage ou l'obtention d'une finition de surface lisse. Le processus permet un revêtement très dense et uniforme de particules fines.

Le brasage sous vide est la méthode préférée pour les outils conçus pour l'enlèvement agressif de matière, une longue durée de vie et des performances sous charge extrême, comme dans la coupe du béton, de la pierre ou des alliages exotiques.

Impact sur le matériau de base

Étant donné que le placage galvanique est un processus « à froid », il n'a aucun effet thermique sur le matériau de base. Ceci est essentiel lors du travail avec des substrats qui ont été traités thermiquement ou trempés.

Les températures élevées requises pour le brasage sous vide peuvent modifier les propriétés du matériau de base. Cela doit être pris en compte lors de la phase d'ingénierie et de sélection des matériaux.

Faire le bon choix pour votre application

En fin de compte, votre décision doit être guidée par la performance dont vous avez besoin et le budget dont vous disposez.

- Si votre objectif principal est la performance maximale et une longue durée de vie de l'outil : Le brasage sous vide est le choix évident en raison de sa résistance de liaison supérieure, de sa résistance à la chaleur et de son action de coupe agressive.

- Si votre objectif principal est un coût initial faible ou une finition de surface fine : Le placage galvanique offre une solution parfaitement adaptée à un prix beaucoup plus abordable.

- Si vous travaillez avec un matériau de base sensible à la chaleur : Le placage galvanique est l'option la plus sûre, car il évite les températures élevées qui pourraient compromettre l'intégrité du matériau.

Choisir la bonne méthode de fabrication consiste à aligner les capacités de l'outil sur les exigences du travail.

Tableau récapitulatif :

| Caractéristique | Placage galvanique | Brasé sous vide |

|---|---|---|

| Type de liaison | Prise mécanique | Liaison métallurgique (chimique) |

| Force de liaison | Modérée | Très élevée |

| Exposition de l'abrasif | Plus faible (~50 % enterré) | Plus élevée (Jusqu'à 80 % exposé) |

| Résistance à la chaleur | Plus faible (Le nickel se ramollit) | Très élevée |

| Idéal pour | Finition fine, outils à faible coût | Coupe agressive, utilisation intensive |

| Coût | Inférieur | Supérieur |

Vous hésitez encore sur la meilleure méthode pour votre application ?

KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables, répondant à un large éventail de besoins de laboratoire et industriels. Nos experts peuvent vous aider à sélectionner l'outillage approprié en fonction de votre matériau spécifique, de vos exigences de performance et de votre budget.

Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment la bonne technologie de liaison peut améliorer l'efficacité, la durabilité et la performance globale de votre outil.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube sous vide haute pression de laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quel est le facteur le plus important influençant la résistance du joint brasé ? Maîtriser le jeu du joint pour une résistance maximale

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Le brasage nécessite-t-il de la chaleur ? Oui, c'est le catalyseur pour créer des liaisons solides et permanentes.

- Quel est le processus de brasage sous vide ? Obtenir des jonctions métalliques solides et de haute pureté

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet