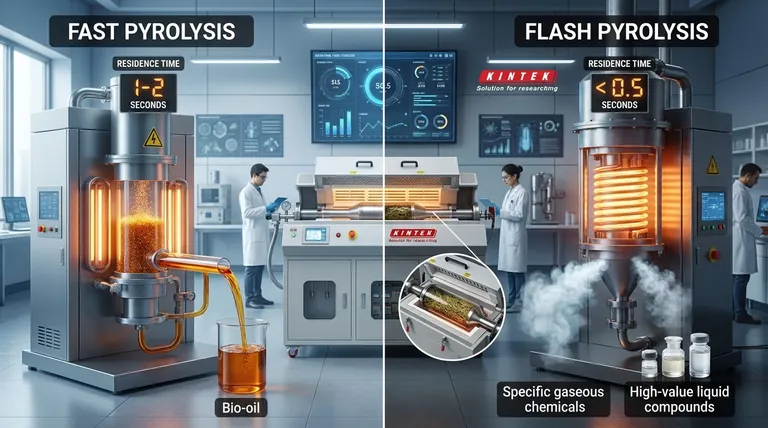

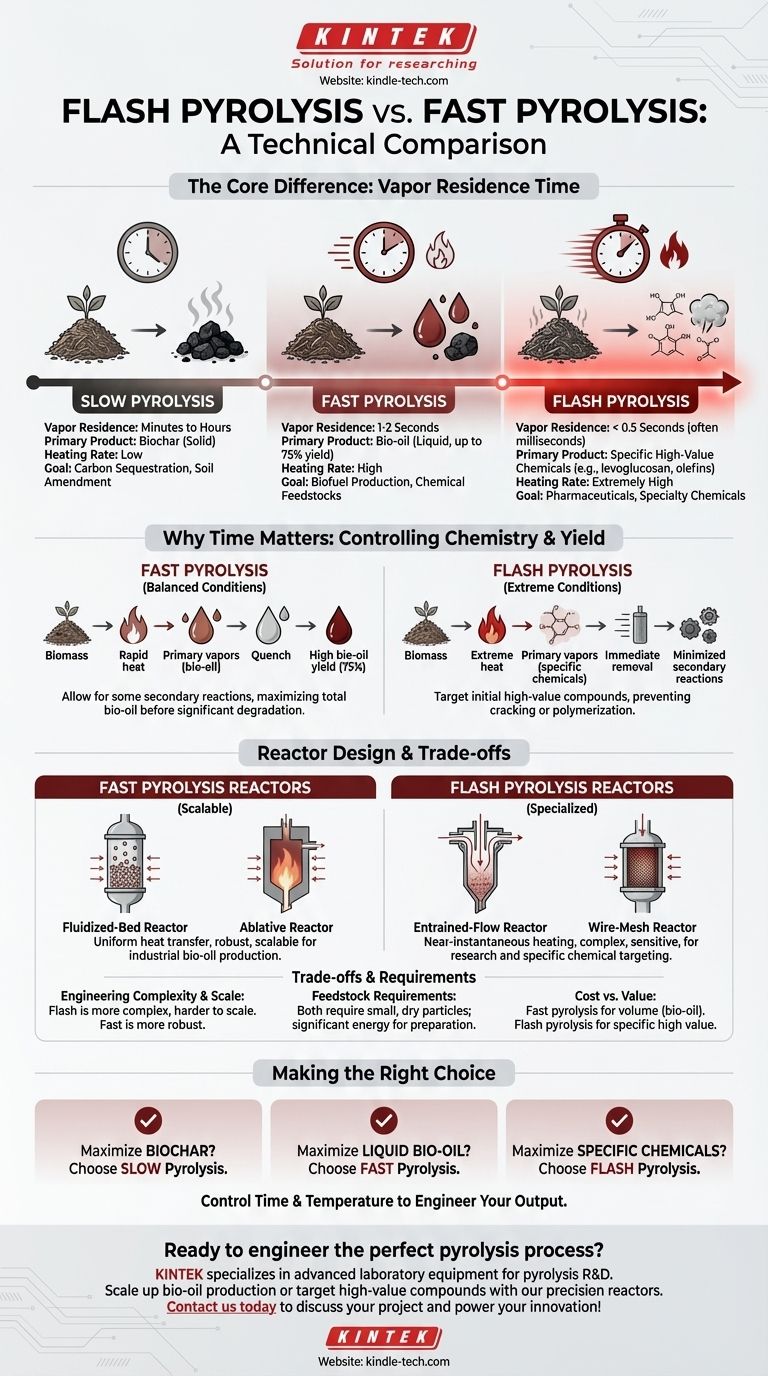

La différence fondamentale entre la pyrolyse flash et la pyrolyse rapide réside dans l'échelle de temps de la réaction. Bien que les deux impliquent un chauffage très rapide, la pyrolyse flash opère avec un temps de séjour des vapeurs encore plus court – généralement moins d'une demi-seconde – et des vitesses de chauffage extrêmement élevées. La pyrolyse rapide est légèrement plus lente, avec des temps de séjour d'environ 1 à 2 secondes. Cette distinction subtile en termes de vitesse est cruciale car elle contrôle directement la distribution finale des produits.

Bien que les termes soient parfois utilisés de manière interchangeable dans les discussions générales, dans un contexte technique, la distinction est essentielle. La pyrolyse rapide est conçue pour maximiser le rendement en bio-huile liquide, tandis que les conditions plus extrêmes de la pyrolyse flash sont souvent utilisées pour cibler des composés chimiques spécifiques de grande valeur en les empêchant de se dégrader lors de réactions secondaires.

Le principe fondamental : une course contre la montre

La pyrolyse est la décomposition thermique de matière organique, comme la biomasse, en l'absence d'oxygène. Le processus décompose de grandes molécules complexes (cellulose, lignine) en molécules plus petites et plus précieuses. La clé pour comprendre les différents types de pyrolyse est de les considérer comme un spectre de vitesses de réaction.

Pyrolyse lente : la référence

La pyrolyse lente utilise de faibles vitesses de chauffage sur de longues périodes (minutes à heures). Cela donne aux molécules amplement le temps de réagir et de se recondenser en structures de carbone stables.

Le produit principal de ce processus tranquille est le biochar, un matériau solide et riche en carbone.

Pyrolyse rapide : maximiser le rendement liquide

La pyrolyse rapide augmente considérablement la vitesse de chauffage et raccourcit le temps que les vapeurs chaudes passent dans le réacteur (le "temps de séjour des vapeurs") à environ 1-2 secondes.

L'objectif est de décomposer rapidement la biomasse, puis de refroidir immédiatement les vapeurs, "gelant" efficacement les produits de réaction dans leur état liquide avant qu'ils ne puissent se décomposer davantage. Ce processus est optimisé pour produire le rendement maximal de bio-huile.

Pyrolyse flash : cibler des produits chimiques spécifiques

La pyrolyse flash pousse les paramètres à leurs limites pratiques. Elle implique des vitesses de chauffage extrêmement élevées et un temps de séjour des vapeurs de moins de 0,5 seconde, souvent de l'ordre de la milliseconde.

Cette durée ultra-courte est conçue pour minimiser les réactions secondaires. Dès que les composés chimiques précieux initiaux sont formés, ils sont retirés de la zone chaude avant qu'ils ne puissent se craquer en gaz moins précieux ou se repolymériser en charbon et en goudron.

Pourquoi cette différence de temps est-elle critique ?

La vitesse du processus dicte directement les voies chimiques favorisées, ce qui détermine à son tour la gamme finale des produits.

Impact sur le rendement et la qualité des produits

Un temps de séjour plus long permet aux réactions secondaires de se produire. Les produits liquides initiaux (vapeurs primaires) peuvent se craquer en gaz plus légers ou se repolymériser en charbon et en goudrons lourds.

La pyrolyse rapide trouve un équilibre, permettant un rendement élevé en bio-huile (jusqu'à 75 % en poids) avant qu'une dégradation significative ne se produise. La pyrolyse flash est une tentative de capturer uniquement ces vapeurs primaires, ce qui peut entraîner des rendements plus élevés de produits chimiques précieux spécifiques comme le lévoglucosane ou les oléfines.

Le rôle de la conception du réacteur

Atteindre ces conditions précises nécessite un équipement spécialisé. Les types de réacteurs que vous voyez mentionnés, tels que les lits fluidisés et les réacteurs ablatifs, sont courants pour la pyrolyse rapide car ils assurent le transfert de chaleur rapide et uniforme nécessaire pour traiter rapidement les particules de biomasse.

La pyrolyse flash à l'échelle de la recherche utilise souvent des conceptions encore plus spécialisées comme les réacteurs à flux entraîné ou à tamis métallique pour atteindre le chauffage quasi instantané et les courts temps de séjour requis.

Comprendre les compromis

Choisir une méthode de pyrolyse ne se limite pas à la vitesse ; il s'agit d'équilibrer la complexité de l'ingénierie avec le résultat souhaité et la viabilité économique.

Complexité de l'ingénierie et échelle

Plus le processus est rapide, plus il est difficile à contrôler et à mettre à l'échelle. Les systèmes de pyrolyse flash sont souvent plus complexes et sensibles aux conditions de fonctionnement que les réacteurs de pyrolyse rapide ou lente, ce qui limite leur utilisation dans les applications industrielles à grande échelle.

Exigences en matière de matière première

Un transfert de chaleur rapide n'est possible que si les particules de biomasse sont très petites et sèches. La pyrolyse rapide et la pyrolyse flash nécessitent une énergie et un coût importants pour le broyage et le séchage de la matière première avant même qu'elle ne puisse entrer dans le réacteur.

Coût vs. valeur du produit

La décision se résume finalement à l'économie. Si votre objectif est de produire de grands volumes de bio-huile comme précurseur de biocarburant, la nature robuste et évolutive de la pyrolyse rapide est idéale. Si vous essayez de produire un produit chimique spécifique de grande valeur pour l'industrie pharmaceutique ou chimique de spécialité, la complexité et le coût supplémentaires de la pyrolyse flash peuvent être justifiés.

Faire le bon choix pour votre objectif

Pour sélectionner le processus correct, vous devez d'abord définir votre produit cible.

- Si votre objectif principal est de maximiser le rendement en biochar pour l'amendement du sol ou la séquestration du carbone, les longs temps de séjour de la pyrolyse lente sont le bon choix.

- Si votre objectif principal est de maximiser la bio-huile liquide pour les biocarburants ou comme matière première chimique, les conditions équilibrées de la pyrolyse rapide sont la norme industrielle.

- Si votre objectif principal est de maximiser des composés chimiques primaires spécifiques de grande valeur en évitant les réactions secondaires, les conditions extrêmes de la pyrolyse flash sont requises.

En fin de compte, contrôler le temps et la température de la pyrolyse est la façon dont vous contrôlez la chimie et concevez la production précise dont vous avez besoin.

Tableau récapitulatif :

| Paramètre | Pyrolyse rapide | Pyrolyse flash |

|---|---|---|

| Temps de séjour des vapeurs | 1-2 secondes | < 0,5 seconde (souvent des millisecondes) |

| Objectif principal | Maximiser le rendement en bio-huile liquide (jusqu'à 75 %) | Cibler des produits chimiques spécifiques de grande valeur |

| Caractéristique clé | Chauffage rapide, trempe immédiate des vapeurs | Chauffage extrêmement rapide, réactions secondaires minimales |

| Types de réacteurs courants | Lits fluidisés, réacteurs ablatifs | Réacteurs à flux entraîné, à tamis métallique |

| Idéal pour | Production de biocarburants, matières premières chimiques | Produits pharmaceutiques, produits chimiques de spécialité |

Prêt à concevoir le processus de pyrolyse parfait pour vos objectifs de conversion de la biomasse ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés pour la recherche et le développement en pyrolyse. Que vous augmentiez la production de bio-huile ou que vous ciblions des composés chimiques de grande valeur, nos réacteurs et consommables sont conçus pour la précision, le contrôle et la fiabilité. Laissez nos experts vous aider à sélectionner le bon système pour maximiser votre rendement de produit et atteindre vos résultats spécifiques.

Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut stimuler votre innovation !

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quel est le principe de l'évaporation rotative ? Un guide pour une séparation de solvants douce et efficace

- Quels sont les avantages de la conversion du plastique en carburant ? Transformer les déchets en énergie et réduire la mise en décharge

- Qu'est-ce qu'un filtre-presse à membrane pour le traitement des eaux usées ? Obtenez des boues plus sèches et des coûts d'élimination réduits

- Comment fonctionne le dépôt par pulvérisation cathodique ? Un guide pour le revêtement de films minces de précision

- Quelle est la méthode de gestion des déchets par pyrolyse ? Transformer les déchets en énergie et en ressources

- Quelle est la capacité d'un filtre-presse ? Un guide des métriques volumétriques et de débit

- Quels sont les avantages de l'utilisation d'une presse isostatique à chaud (HIP) par rapport à un pressage à chaud standard pour la densification des composites Cu/Ti3SiC2/C ?

- Quelle est la fonction principale des homogénéisateurs haute performance pour les MMM SAPO-34 ? Assurer une efficacité de séparation des gaz supérieure