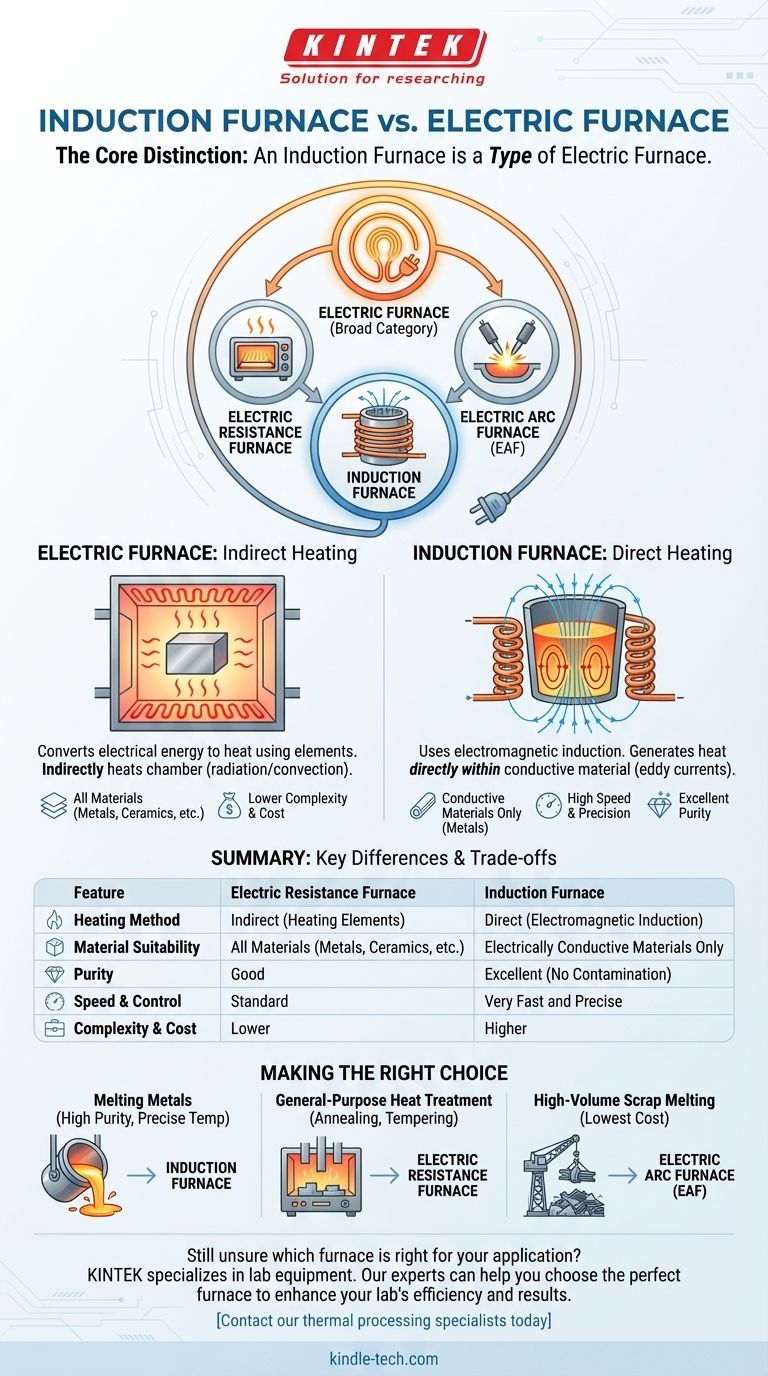

La distinction fondamentale est qu'un four à induction est un type de four électrique. Le terme "four électrique" désigne tout four qui utilise l'électricité comme source d'énergie, ce qui est une catégorie très large. Un four à induction est un type spécifique et avancé de four électrique qui utilise une méthode de chauffage unique basée sur l'induction électromagnétique.

La différence essentielle réside dans le mécanisme de chauffage. La plupart des fours électriques courants utilisent des éléments chauffants résistifs pour chauffer une chambre (chauffage indirect), un peu comme un four de cuisine. En revanche, un four à induction utilise un champ magnétique pour générer de la chaleur directement à l'intérieur du matériau lui-même (chauffage direct), offrant une plus grande vitesse, précision et pureté.

Qu'est-ce qu'un four électrique ? Une vaste catégorie

Un four électrique est tout appareil qui convertit l'énergie électrique en chaleur pour des processus industriels ou de laboratoire. Cette classification est basée sur la source d'énergie, les distinguant des fours alimentés au gaz, au pétrole ou au charbon.

Le principe fondamental

Tous les fours électriques fonctionnent en faisant passer de l'électricité à travers un composant pour générer de la chaleur. Cependant, la manière dont ils le font varie considérablement, ce qui conduit à différents types de fours avec des applications distinctes.

Principaux types de fours électriques

Les trois principaux types de fours électriques industriels sont :

- Fours à résistance électrique : Ce sont les types les plus courants. Ils fonctionnent comme un grille-pain ou un four, en faisant passer de l'électricité à travers des éléments chauffants à haute résistance. Ces éléments deviennent incandescents et chauffent la chambre du four par rayonnement et convection.

- Fours à arc électrique (FAE) : Ceux-ci utilisent un arc électrique de haute puissance entre des électrodes pour générer une chaleur intense. L'arc lui-même peut atteindre des milliers de degrés, ce qui rend les FAE idéaux pour la fusion de la ferraille d'acier et d'autres matériaux en grand volume.

- Fours à induction : Ceux-ci utilisent des principes électromagnétiques pour chauffer des matériaux conducteurs sans aucun contact direct ni arc.

Comment fonctionne un four à induction

Un four à induction fonctionne sur les principes d'un transformateur. Il utilise un champ magnétique alternatif puissant pour induire des courants électriques directement dans la charge métallique, ce qui génère de la chaleur.

Le principe de l'induction électromagnétique

Une bobine de cuivre refroidie par eau agit comme l'enroulement primaire d'un transformateur, alimentée par une alimentation CA haute fréquence. Le matériau conducteur à chauffer (la "charge") est placé à l'intérieur de cette bobine et devient effectivement l'enroulement secondaire.

Le champ magnétique rapidement changeant de la bobine induit de puissants courants électriques, appelés courants de Foucault, à l'intérieur de la charge. La résistance naturelle du matériau à ces courants génère une chaleur immense et précise.

Avantages du chauffage direct

Parce que la chaleur est générée à l'intérieur du matériau, le processus d'induction est incroyablement rapide et efficace. Il évite le processus lent de transfert de chaleur des éléments externes vers la chambre du four, puis vers le produit.

Cette méthode de chauffage direct permet également une pureté exceptionnelle. Puisqu'il n'y a pas d'arc électrique ni de combustible en combustion, le risque d'introduire du carbone ou d'autres impuretés dans la masse fondue est considérablement réduit, ce qui est crucial pour la production d'alliages de haute qualité.

Comprendre les compromis

Le choix entre un four à résistance conventionnel et un four à induction implique des compromis clairs en termes de capacité, de coût et d'application.

Méthode de chauffage et pureté

Un four à résistance électrique standard chauffe indirectement, ce qui est plus lent et peut être moins uniforme. Un four à induction chauffe directement et en interne, offrant une vitesse, un contrôle de la température supérieurs et la capacité de fonctionner dans des atmosphères contrôlées (comme le vide) pour des résultats de haute pureté.

Contraintes matérielles

C'est une distinction critique. Les fours à induction ne fonctionnent que sur des matériaux électriquement conducteurs, comme les métaux. Les fours à résistance électrique sont agnostiques aux matériaux ; ils peuvent chauffer des métaux, des céramiques, des composites et d'autres matériaux non conducteurs avec une efficacité égale.

Complexité et coût

Les fours à résistance électrique simples sont généralement moins complexes, plus faciles à entretenir et ont un prix d'achat initial plus bas. Les fours à induction nécessitent des alimentations haute fréquence et des systèmes de refroidissement sophistiqués, ce qui les rend plus complexes et généralement plus coûteux à acquérir.

Faire le bon choix pour votre objectif

Votre choix dépend entièrement de votre matériau spécifique et de votre objectif de traitement.

- Si votre objectif principal est de faire fondre des métaux avec une grande pureté et un contrôle précis de la température : Le four à induction est la technologie supérieure en raison de son chauffage direct, propre et rapide.

- Si votre objectif principal est le traitement thermique général (comme le recuit ou la trempe) pour une grande variété de matériaux : Un four à résistance électrique conventionnel offre une plus grande polyvalence et est souvent plus rentable.

- Si votre objectif principal est de faire fondre des quantités massives de ferraille d'acier au coût le plus bas possible : Un four à arc électrique (FAE) est la norme de l'industrie pour cette application à grand volume.

En fin de compte, comprendre le mécanisme de chauffage fondamental est la clé pour sélectionner le bon outil pour votre tâche spécifique de traitement thermique.

Tableau récapitulatif :

| Caractéristique | Four à résistance électrique | Four à induction |

|---|---|---|

| Méthode de chauffage | Indirect (éléments chauffants) | Direct (induction électromagnétique) |

| Adéquation des matériaux | Tous matériaux (métaux, céramiques, etc.) | Matériaux électriquement conducteurs uniquement |

| Pureté | Bonne | Excellente (pas de contamination) |

| Vitesse et contrôle | Standard | Très rapide et précis |

| Complexité et coût | Inférieurs | Supérieurs |

Toujours incertain quant au four adapté à votre application ?

KINTEK est spécialisé dans l'équipement et les consommables de laboratoire, répondant à tous vos besoins en laboratoire. Nos experts peuvent vous aider à choisir le four parfait – qu'il s'agisse d'un modèle polyvalent à résistance électrique pour le traitement thermique général ou d'un four à induction de haute pureté pour la fusion précise des métaux – afin d'améliorer l'efficacité et les résultats de votre laboratoire.

Contactez nos spécialistes du traitement thermique dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de laboratoire vertical à tube de quartz Four tubulaire

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût