La différence fondamentale entre la nitruration ionique et la nitruration en phase gazeuse réside dans la méthode utilisée pour délivrer l'azote à la surface d'un composant en vue de son durcissement. La nitruration en phase gazeuse utilise un processus chimique thermo-activé dans une atmosphère de four riche en azote. En revanche, la nitruration ionique (ou nitruration plasma) utilise un champ électrique à haute tension sous vide pour créer un gaz ionisé (plasma), qui bombarde physiquement la surface avec des ions d'azote.

Bien que les deux processus permettent d'obtenir un durcissement superficiel, le choix entre eux est une décision stratégique. La nitruration ionique offre une vitesse, un contrôle et des propriétés matérielles supérieurs en échange d'un investissement initial plus élevé, tandis que la nitruration en phase gazeuse traditionnelle représente une approche plus conventionnelle et moins coûteuse.

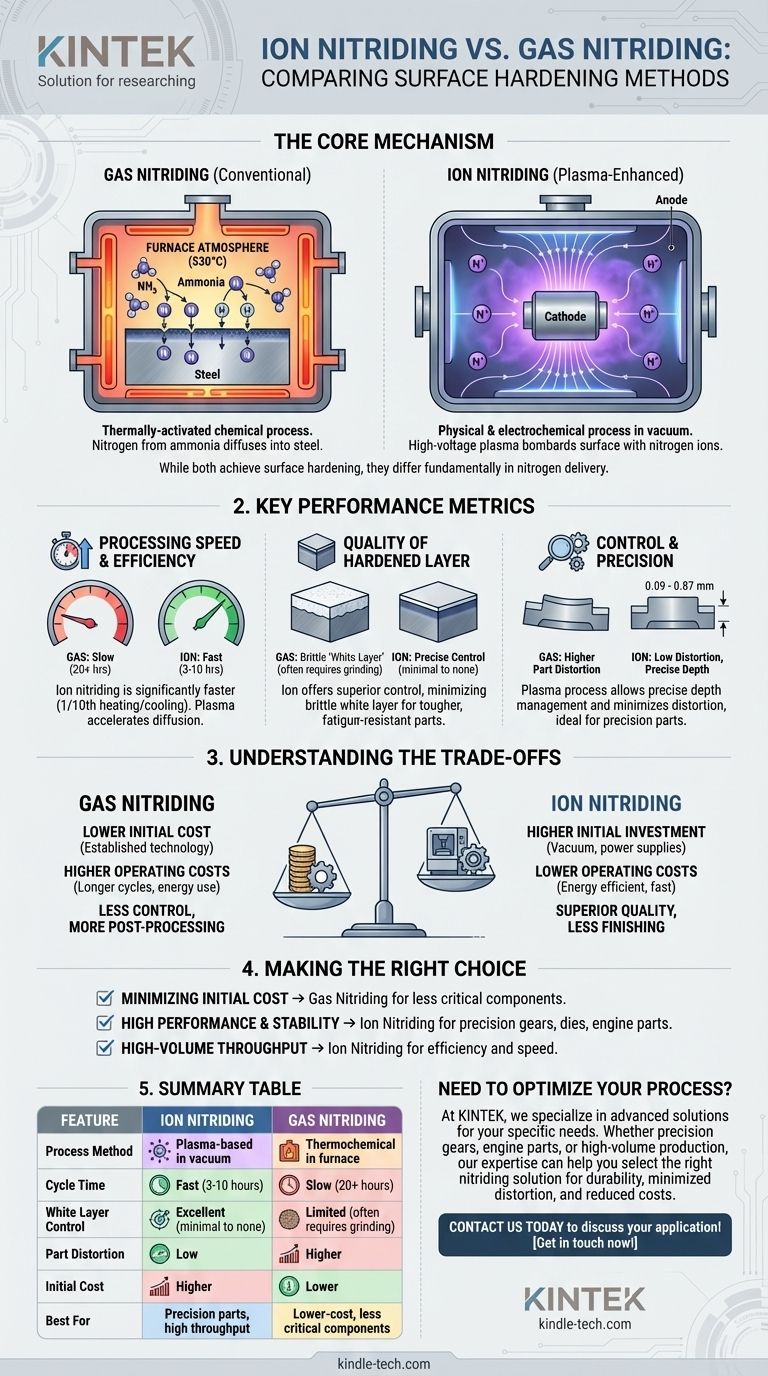

Le mécanisme fondamental : Gaz contre Plasma

Pour comprendre les résultats pratiques de chaque processus, il est essentiel de saisir d'abord leur fonctionnement au niveau fondamental.

Nitruration en phase gazeuse : L'approche conventionnelle

La nitruration en phase gazeuse est un processus thermochimique. Le composant est placé à l'intérieur d'un four scellé chauffé à une température spécifique (par exemple, 530 °C). Un gaz porteur d'azote, généralement de l'ammoniac (NH₃), est introduit dans le four.

La chaleur provoque la dissociation de l'ammoniac à la surface de l'acier, libérant des atomes d'azote actifs. Ces atomes sont ensuite absorbés et diffusent dans le matériau, formant des composés nitrures durs et créant la couche durcie.

Nitruration ionique : La méthode activée par plasma

La nitruration ionique est un processus physique et électrochimique réalisé sous vide. La pièce à traiter est mise à la cathode et la paroi de la chambre est l'anode.

Un champ électrique à haute tension est appliqué, provoquant la formation d'un plasma à partir du gaz azoté à basse pression à l'intérieur. Ce plasma enveloppe le composant, et les ions d'azote chargés positivement sont accélérés vers la pièce chargée négativement, bombardant sa surface. Ce bombardement fournit à la fois la chaleur et l'azote actif nécessaires à la diffusion, rendant le processus très efficace.

Comparaison des indicateurs de performance clés

Les différences de mécanisme entraînent des variations significatives en termes de vitesse, de qualité et de contrôle.

Vitesse et efficacité du traitement

La nitruration ionique est nettement plus rapide. Le chauffage direct de la surface par le bombardement ionique réduit les temps de chauffage et de refroidissement jusqu'à un dixième des méthodes traditionnelles.

Le processus plasma accélère également le taux de diffusion de l'azote. Par exemple, obtenir une couche nitrurée de 0,3 mm peut prendre plus de 20 heures avec la nitruration en phase gazeuse traditionnelle, tandis que la nitruration ionique peut souvent y parvenir en une fraction de ce temps, avec des cycles typiques allant de 3 à 10 heures.

Qualité de la couche durcie

Un sous-produit courant de la nitruration est une « couche blanche » fragile (composés de nitrure de fer comme Fe₂N) à la surface, qui doit souvent être rectifiée.

La nitruration ionique offre un contrôle précis de cette couche blanche, la minimisant, voire l'éliminant. Il en résulte une surface plus résistante et plus apte à la fatigue directement après le four, réduisant le besoin d'opérations secondaires coûteuses.

Contrôle et précision

Le processus plasma offre un contrôle exceptionnel. La nitruration ionique permet une gestion précise de la profondeur de la couche durcie (généralement entre 0,09 mm et 0,87 mm) et de sa composition.

De plus, comme la chaleur est générée directement à la surface de la pièce plutôt que de chauffer la pièce entière dans un four, la déformation de la pièce est considérablement minimisée. C'est un avantage critique pour la finition des composants de haute précision.

Comprendre les compromis

Le choix d'un processus de nitruration nécessite d'équilibrer l'investissement par rapport aux exigences de performance.

Investissement initial contre coût d'exploitation

Le principal avantage de la nitruration en phase gazeuse traditionnelle est son coût d'investissement initial inférieur pour l'équipement. Les fours sont une technologie bien établie.

Les systèmes de nitruration ionique nécessitent un investissement initial plus élevé en raison de la nécessité de chambres à vide et d'alimentations électriques haute tension sophistiquées. Cependant, leur vitesse plus élevée et leur efficacité énergétique entraînent des coûts d'exploitation à long terme plus faibles.

Qualité de la pièce contre simplicité du processus

La nitruration en phase gazeuse est un processus thermique plus simple et plus direct. Cependant, elle offre moins de contrôle sur le produit final, nécessitant potentiellement des étapes supplémentaires comme le meulage pour éliminer la couche blanche fragile.

La nitruration ionique est un processus plus complexe à contrôler, mais elle produit une pièce finale supérieure et plus constante avec une meilleure ténacité et résistance à la fatigue, souvent sans nécessiter de post-traitement.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences spécifiques de votre composant et de vos objectifs de production.

- Si votre objectif principal est de minimiser le coût initial pour des composants moins critiques : La nitruration en phase gazeuse traditionnelle est une solution établie et rentable.

- Si votre objectif principal est la haute performance et la stabilité dimensionnelle : La faible distorsion et le contrôle supérieur de la couche durcie offerts par la nitruration ionique en font le choix idéal pour les engrenages de précision, les matrices et les pièces de moteur.

- Si votre objectif principal est le débit élevé et l'efficacité de la production : Les temps de cycle considérablement réduits et la consommation d'énergie plus faible de la nitruration ionique offrent un avantage clair pour les environnements de production.

En fin de compte, le choix dépend si vous privilégiez une barrière à l'entrée plus faible ou si vous investissez dans un processus offrant une vitesse, une précision et des performances à long terme supérieures.

Tableau récapitulatif :

| Caractéristique | Nitruration ionique | Nitruration en phase gazeuse |

|---|---|---|

| Méthode de processus | Basée sur le plasma sous vide | Thermochimique en four |

| Temps de cycle | Rapide (3-10 heures) | Lent (20+ heures) |

| Contrôle de la couche blanche | Excellent (minimal ou nul) | Limité (nécessite souvent un meulage) |

| Déformation de la pièce | Faible | Plus élevée |

| Coût initial | Plus élevé | Plus faible |

| Idéal pour | Pièces de précision, haut débit | Composants moins critiques et à moindre coût |

Besoin d'optimiser votre processus de durcissement superficiel ?

Choisir entre la nitruration ionique et la nitruration en phase gazeuse est essentiel pour atteindre le bon équilibre entre performance, coût et efficacité pour vos composants. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de pointe adaptés à vos besoins spécifiques.

Que vous travailliez avec des engrenages de précision, des pièces de moteur ou des composants de production à haut volume, notre expertise peut vous aider à sélectionner la bonne solution de nitruration pour améliorer la durabilité, minimiser la distorsion et réduire les coûts opérationnels.

Contactez-nous dès aujourd'hui pour discuter de votre application et découvrir comment les solutions de KINTEK peuvent apporter une qualité et une efficacité supérieures à votre laboratoire. Prenez contact maintenant !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quels sont les métaux de brasage les plus couramment utilisés ? Un guide pour choisir le bon alliage d'apport

- Qu'est-ce que le dépôt sous vide ? Atteignez une pureté et une précision inégalées dans les revêtements en couches minces

- Quel est le rôle d'une étuve de séchage sous vide dans le traitement des membranes à base de PEO ? Atteindre une pureté de pointe pour les batteries à état solide

- Quels sont les facteurs de la pyrolyse ? Équilibrer les leviers techniques et économiques pour réussir

- Quel est un exemple de transfert de chaleur dans l'espace ? Découvrez comment le Soleil réchauffe la Terre à travers le vide.

- Quels sont les problèmes liés au traitement thermique ? Éviter la déformation, la fissuration et les défauts de surface

- Quelle est l'application critique d'un système de pompe à vide dans les traitements thermochimiques ioniques ? Assurer une liaison supérieure

- Quelle est la fonction d'un réacteur sous vide ? Optimisation de la dureté de surface de l'AISI 316L par traitement ionique