Pour être clair, la principale différence est que le Diamant Polycristallin (PCD) est un matériau physique, tandis que le Dépôt Chimique en Phase Vapeur (CVD) est un processus de fabrication. Le PCD est un composite de particules de diamant fusionnées ensemble sous haute pression et haute température. Le CVD, d'autre part, est une technique utilisée pour faire croître un film mince de matériau – qui peut inclure du diamant – sur une surface à partir d'un gaz.

La distinction fondamentale n'est pas entre un matériau (PCD) et un processus (CVD), mais entre différents types de matériaux et les processus utilisés pour les créer ou les appliquer. Votre choix dépend entièrement de la nécessité d'un insert d'outil solide ou d'un revêtement mince et dur sur un composant existant.

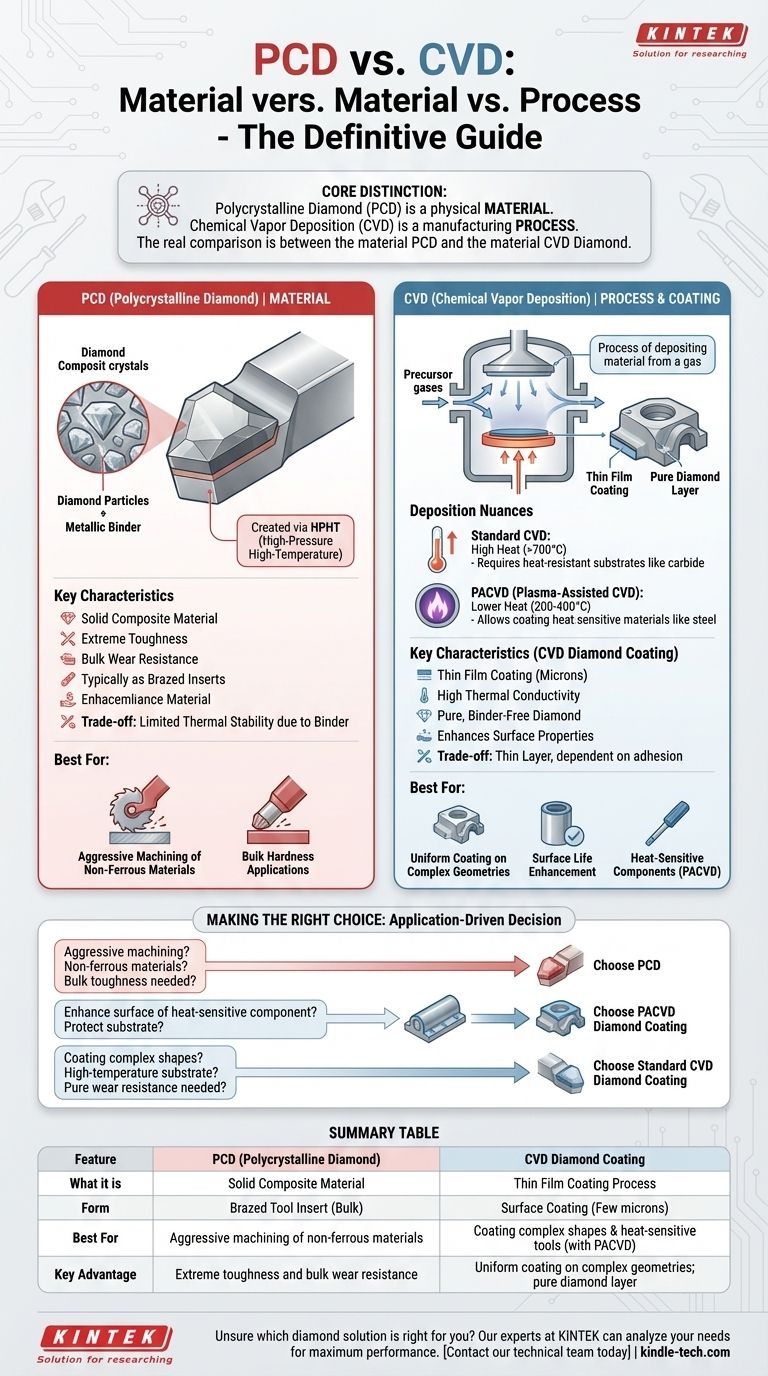

Définir les concepts fondamentaux

Pour prendre une décision éclairée, vous devez d'abord comprendre la nature fondamentale du PCD et du CVD. Ce ne sont pas des alternatives directes mais représentent des solutions différentes à des problèmes d'ingénierie différents.

Qu'est-ce que le PCD (Diamant Polycristallin) ?

Le PCD est un matériau composite. Il est constitué de cristaux de diamant microscopiques, fabriqués par l'homme, qui sont frittés et liés ensemble, généralement avec un liant métallique comme le cobalt.

Ce processus, connu sous le nom de Haute Pression Haute Température (HPHT), crée un matériau solide extrêmement dur et résistant à l'usure. Le PCD est le plus souvent produit sous forme de flans ou de disques, qui sont ensuite coupés et brasés sur des corps d'outils pour des applications telles que la coupe, l'usinage et le meulage de matériaux non ferreux.

Qu'est-ce que le CVD (Dépôt Chimique en Phase Vapeur) ?

Le CVD est un processus, pas un matériau. Il implique l'introduction de gaz précurseurs dans une chambre à vide contenant la pièce à revêtir (le substrat).

Une chaleur élevée provoque la réaction ou la décomposition de ces gaz, déposant un film solide mince et très adhérent sur le substrat. Cette technique peut être utilisée pour déposer de nombreux matériaux, y compris le nitrure de silicium, le carbure de tungstène, et même une forme très pure de diamant connue sous le nom de Diamant CVD.

La vraie comparaison : PCD vs. Diamant CVD

La comparaison la plus précise est entre le matériau PCD et le matériau Diamant CVD. Le PCD est un composite avec un liant métallique, ce qui le rend très résistant mais limite sa stabilité thermique. Le Diamant CVD est un film de diamant pur, sans liant, ce qui lui confère une conductivité thermique et une résistance à l'usure plus élevées dans certaines applications, mais il n'existe qu'en tant que revêtement.

Comment le processus de dépôt influence votre choix

Comprendre les nuances du processus de dépôt lui-même est essentiel, car il dicte les matériaux qui peuvent être revêtus. C'est là que les variations de processus comme le PACVD deviennent importantes.

Le rôle de la chaleur dans le CVD standard

Les processus CVD thermiques traditionnels nécessitent des températures très élevées (souvent >700°C) pour fournir l'énergie nécessaire à la décomposition des gaz précurseurs et à l'initiation de la réaction de revêtement sur la surface du substrat.

Cette exigence de chaleur élevée signifie que le CVD standard ne peut être utilisé que sur des substrats capables de supporter ces températures sans se déformer, fondre ou perdre leurs propriétés structurelles, tels que les outils en carbure ou les céramiques.

L'avantage du PACVD : des températures plus basses

Le CVD Assisté par Plasma (PACVD) est une variation du processus CVD. Au lieu de ne compter que sur la chaleur, il utilise un champ électrique pour générer un plasma à l'intérieur de la chambre.

Ce plasma énergise les gaz précurseurs, créant des radicaux réactifs qui peuvent former un revêtement à des températures beaucoup plus basses (généralement 200-400°C). Comme le note correctement la référence fournie, cela permet de revêtir des matériaux sensibles à la chaleur.

Comprendre les compromis

Choisir entre un outil PCD solide et un outil revêtu de CVD implique des compromis importants en termes d'application, de coût et de performance.

Matériau solide vs. Revêtement mince

Le compromis le plus fondamental est la forme. Le PCD est généralement utilisé comme insert ou pointe d'outil solide, brasé, souvent de plusieurs millimètres d'épaisseur. Il offre une dureté en vrac et convient à l'enlèvement agressif de matière.

Un film de diamant CVD est un revêtement, généralement de seulement quelques microns d'épaisseur. Il améliore les propriétés de surface d'un outil existant mais ne modifie pas ses caractéristiques en vrac. La performance de l'outil dépend de l'adhérence du revêtement au substrat.

Limitations du substrat

Avec le PCD, la principale préoccupation est de braser l'insert sur le corps de l'outil sans endommager l'un ou l'autre composant. L'outil lui-même est le PCD.

Avec le CVD, le processus est défini par le substrat. La chaleur élevée du CVD standard limite son utilisation aux matériaux comme le carbure de tungstène. La chaleur plus faible du PACVD élargit les possibilités pour inclure les aciers et autres alliages qui seraient endommagés par des températures plus élevées.

Géométrie de l'application

Les processus CVD excellent dans l'application d'un revêtement uniforme et mince sur des formes et des géométries complexes, ce qui est impossible à réaliser en brasage d'un insert PCD solide.

Faire le bon choix pour votre application

Votre décision doit être guidée par les exigences spécifiques de votre projet.

- Si votre objectif principal est l'usinage agressif de matériaux non ferreux : Un insert d'outil PCD solide est la norme de l'industrie, offrant une ténacité et une résistance à l'usure exceptionnelles sous forme massive.

- Si votre objectif principal est d'appliquer une couche de diamant dure et résistante à l'usure sur un composant sensible à la chaleur : Un processus PACVD à basse température est la seule option viable pour déposer le revêtement sans endommager le substrat sous-jacent.

- Si votre objectif principal est d'améliorer la durée de vie de la surface d'un outil de forme complexe fabriqué à partir d'un matériau à haute température : Un revêtement de diamant CVD thermique standard fournira une surface pure et très résistante à l'usure.

En fin de compte, votre succès dépend de l'identification correcte de la nécessité d'un nouveau matériau en vrac ou d'une surface améliorée.

Tableau récapitulatif :

| Caractéristique | PCD (Diamant Polycristallin) | Revêtement Diamant CVD |

|---|---|---|

| Ce que c'est | Un matériau composite solide | Un processus de revêtement en film mince |

| Forme | Insert d'outil brasé (en vrac) | Revêtement de surface (quelques microns) |

| Idéal pour | Usinage agressif de matériaux non ferreux | Revêtement de formes complexes et d'outils sensibles à la chaleur (avec PACVD) |

| Avantage clé | Ténacité extrême et résistance à l'usure en vrac | Revêtement uniforme sur des géométries complexes ; couche de diamant pur |

Vous ne savez pas si votre application nécessite un outil PCD solide ou un revêtement diamant CVD ?

Nos experts chez KINTEK sont spécialisés dans les équipements et consommables de laboratoire, y compris les solutions d'outillage avancées. Nous pouvons vous aider à analyser vos besoins spécifiques – qu'il s'agisse d'usinage agressif ou d'amélioration de surface – et à recommander la solution diamant optimale pour une performance et une rentabilité maximales.

Contactez notre équipe technique dès aujourd'hui pour discuter de votre projet et découvrir comment notre expertise peut améliorer la durée de vie de vos outils et votre productivité.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quels sont les défis des nanotubes de carbone ? Surmonter les obstacles de production et d'intégration

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération