La différence fondamentale entre le dépôt chimique en phase vapeur (CVD) thermique et le CVD plasma réside dans la source d'énergie utilisée pour piloter la réaction chimique. Le CVD thermique repose sur des températures élevées pour fournir l'énergie nécessaire à la rupture des liaisons chimiques et à la formation d'un film solide. En revanche, le CVD assisté par plasma (PECVD) utilise un gaz excité, ou plasma, pour initier la réaction, permettant au processus de se dérouler à des températures beaucoup plus basses.

Votre choix entre ces deux méthodes dépend d'un facteur critique : la tolérance à la chaleur de votre substrat. Le CVD thermique est excellent pour les matériaux robustes, tandis que le fonctionnement à basse température du CVD plasma est essentiel pour déposer des films sur des matériaux sensibles à la chaleur comme les plastiques ou l'électronique complexe.

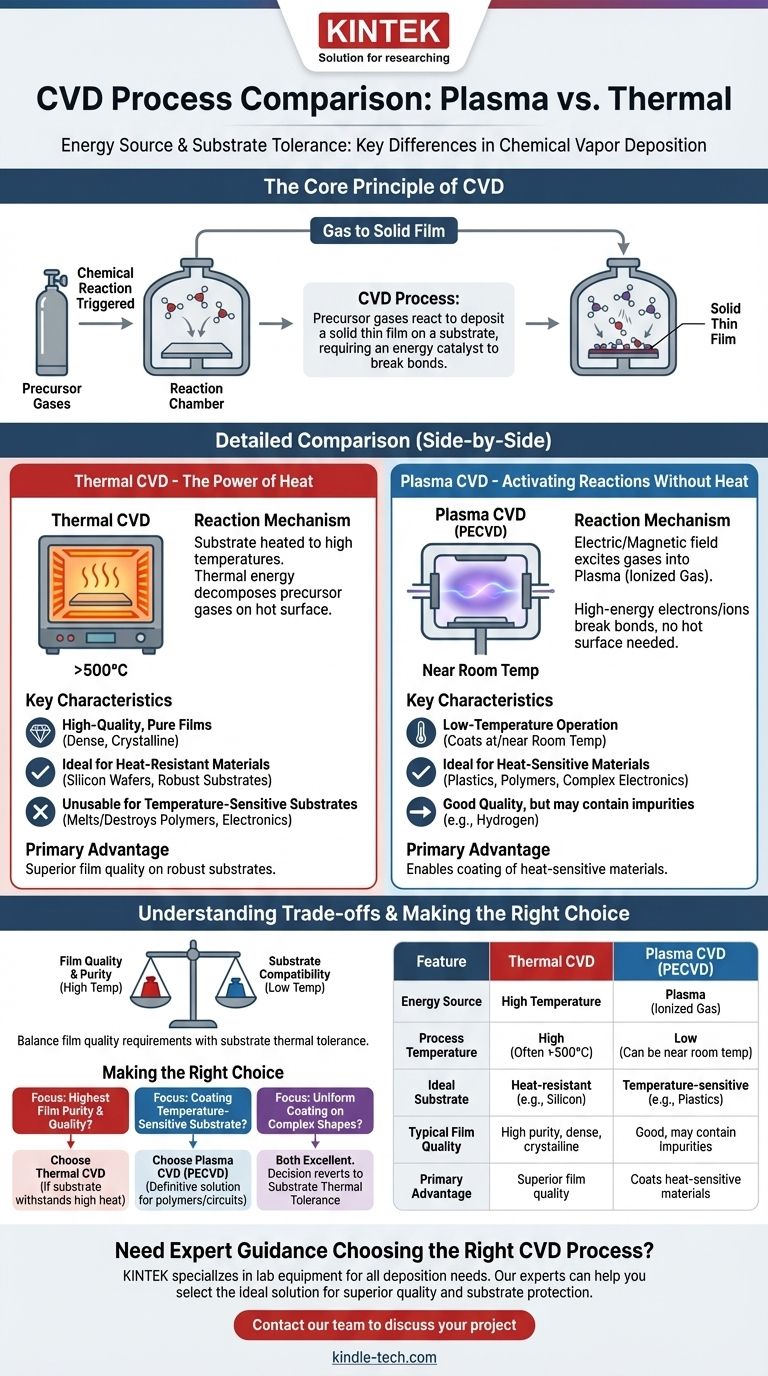

Le principe fondamental : Comment fonctionne le CVD

Le dépôt chimique en phase vapeur est une famille de procédés utilisés pour créer des films minces de haute qualité et haute performance sur un substrat. Le principe sous-jacent est cohérent dans toutes les variations.

Du gaz au film solide

Dans tout procédé CVD, des gaz précurseurs sont introduits dans une chambre de réaction. Ces gaz contiennent les éléments que vous souhaitez déposer. Une réaction chimique est ensuite déclenchée, provoquant le dépôt d'un matériau solide issu du gaz sur la surface de votre substrat, créant ainsi un film mince.

Le besoin d'un catalyseur énergétique

Cette réaction chimique ne se produit pas d'elle-même. Elle nécessite une quantité importante d'énergie pour rompre les liaisons chimiques au sein des gaz précurseurs. La méthode spécifique utilisée pour fournir cette énergie est ce qui définit les différents types de CVD.

CVD Thermique : La puissance de la chaleur

Le CVD thermique est l'approche traditionnelle et la plus simple. Il utilise la chaleur comme seule source d'énergie pour piloter la réaction de dépôt.

Le mécanisme de réaction

Le substrat est chauffé à des températures très élevées, souvent plusieurs centaines, voire plus de mille degrés Celsius. Lorsque les gaz précurseurs entrent en contact avec la surface chaude, ils acquièrent suffisamment d'énergie thermique pour se décomposer et réagir, déposant le film souhaité.

Caractéristiques principales

Le CVD thermique, en particulier les variantes comme le LPCVD (CVD à basse pression), est connu pour produire des films de haute qualité, purs et uniformes. La température élevée fournit suffisamment d'énergie aux atomes pour s'organiser en une structure dense et souvent cristalline. Cela le rend idéal pour les applications exigeant la plus haute qualité de film sur des substrats capables de résister à la chaleur.

CVD Plasma : Activer les réactions sans chaleur

Le CVD assisté par plasma (PECVD), également appelé CVD assisté par plasma (PACVD), a été développé spécifiquement pour surmonter les limitations de température des méthodes thermiques.

Le rôle du plasma

Au lieu de s'appuyer sur la chaleur, le PECVD utilise un champ électrique ou magnétique puissant pour exciter les gaz précurseurs dans un état de plasma. Ce plasma est un gaz partiellement ionisé contenant un mélange de particules neutres, d'ions et d'électrons à haute énergie.

Comment le plasma rompt les liaisons

Ce sont les électrons et les ions à haute énergie présents dans le plasma qui font le travail. Ils entrent en collision avec les molécules de gaz précurseur, possédant plus qu'assez d'énergie pour rompre leurs liaisons chimiques et créer des radicaux réactifs. Ces espèces hautement réactives se déposent ensuite sur le substrat pour former le film, le tout sans nécessiter de surface chaude.

Caractéristiques principales

L'avantage déterminant du CVD plasma est son fonctionnement à basse température. Étant donné que l'énergie est fournie par le plasma et non par le chauffage du substrat, le dépôt peut se produire à température ambiante ou proche. Cela permet de revêtir des matériaux qui fondraient, se déformeraient ou seraient détruits lors d'un processus CVD thermique.

Comprendre les compromis

Le choix entre le CVD thermique et le CVD plasma n'est pas seulement une question de température ; il implique un équilibre entre la qualité du film, la compatibilité des matériaux et la complexité du processus.

L'équilibre température vs qualité

Bien que le CVD plasma soit incroyablement polyvalent, les films produits peuvent parfois être moins denses ou contenir plus d'impuretés (comme l'hydrogène) que ceux issus du CVD thermique à haute température. La chaleur extrême des procédés thermiques donne souvent une structure de film plus parfaite et cristalline, difficile à obtenir à basse température.

Limitations du substrat

C'est le compromis le plus critique. Le CVD thermique est inutilisable pour les substrats sensibles à la température. Tenter de revêtir un polymère, un composant électronique fini ou certains matériaux biologiques avec du CVD thermique entraînerait des dommages ou une destruction. Le CVD plasma est souvent la seule option viable dans ces cas.

Avantages généraux du CVD

Il est important de noter que les deux méthodes partagent les avantages fondamentaux du CVD par rapport à d'autres techniques comme le dépôt physique en phase vapeur (PVD). Les deux peuvent créer des revêtements hautement conformes sur des formes complexes et non uniformes, surmontant les limitations de « ligne de visée » courantes du PVD.

Faire le bon choix pour votre application

La sélection de la méthode CVD correcte nécessite de prioriser votre résultat le plus important.

- Si votre objectif principal est la pureté du film et la qualité cristalline la plus élevée possible : Le CVD thermique est souvent le choix supérieur, à condition que votre substrat puisse supporter les températures élevées du processus.

- Si votre objectif principal est de revêtir un substrat sensible à la température : Le CVD plasma (PECVD) est la solution définitive et souvent la seule pour déposer des films sur des polymères, des circuits assemblés ou des plastiques.

- Si votre objectif principal est d'obtenir un revêtement uniforme sur une forme complexe : Les deux méthodes sont excellentes, et la décision reviendra à la tolérance thermique de votre pièce spécifique.

En fin de compte, le budget thermique de votre substrat est le facteur principal qui détermine quelle source d'énergie CVD convient à votre objectif.

Tableau récapitulatif :

| Caractéristique | CVD Thermique | CVD Plasma (PECVD) |

|---|---|---|

| Source d'énergie | Haute température | Plasma (Gaz ionisé) |

| Température du processus | Élevée (Souvent >500°C) | Basse (Peut être proche de la température ambiante) |

| Substrat idéal | Matériaux résistants à la chaleur (ex : plaquettes de silicium) | Matériaux sensibles à la température (ex : plastiques, appareils électroniques) |

| Qualité typique du film | Haute pureté, dense, souvent cristalline | Bonne, mais peut contenir plus d'impuretés |

| Avantage principal | Qualité de film supérieure sur substrats robustes | Permet le revêtement de matériaux sensibles à la chaleur |

Besoin de conseils d'experts pour choisir le bon processus CVD pour votre application spécifique ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables pour tous vos besoins de dépôt. Que vous ayez besoin de la précision à haute température du CVD thermique ou des capacités polyvalentes à basse température du CVD plasma, nos experts peuvent vous aider à sélectionner la solution idéale pour obtenir une qualité de film supérieure et protéger vos substrats.

Contactez notre équipe dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four de laboratoire vertical à tube de quartz Four tubulaire

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces