À la base, la refusion sous vide à l'arc (VAR) et la refusion sous laitier électroconducteur (ESR) sont toutes deux des processus de fusion secondaires conçus pour affiner l'acier, mais elles y parviennent par des mécanismes fondamentalement différents. Le VAR utilise un vide poussé pour extraire les gaz dissous et les impuretés volatiles, tandis que l'ESR utilise un bain de laitier fondu pour nettoyer chimiquement l'acier des inclusions non métalliques. Il en résulte deux types distincts d'acier de haute pureté, chacun optimisé pour différentes applications critiques.

Le choix entre VAR et ESR ne consiste pas à déterminer quel processus est universellement supérieur, mais lequel atténue le mieux le mode de défaillance le plus probable pour votre composant. Le VAR excelle dans l'élimination des gaz pour améliorer la durée de vie en fatigue, tandis que l'ESR est inégalé dans l'élimination des inclusions pour améliorer la ténacité et la propreté.

Le fondement : pourquoi refondre l'acier ?

Tous les aciers haute performance commencent par un processus de fusion primaire, souvent dans un four à arc électrique (EAF). Cependant, cette fusion initiale contient des imperfections inacceptables pour les applications critiques.

Les limites de la fusion primaire

La fusion primaire laisse des éléments indésirables. Ceux-ci comprennent des gaz dissous comme l'hydrogène et l'azote, qui peuvent provoquer des vides, et des inclusions non métalliques comme les oxydes et les sulfures, qui agissent comme des concentrateurs de contraintes et des points d'initiation de fissures.

L'objectif du raffinage secondaire

Les processus de refusion secondaires comme le VAR et l'ESR prennent l'électrode d'acier solide de la fusion primaire et la refondent dans un environnement contrôlé. L'objectif est de purifier et d'homogénéiser l'acier, créant un lingot final avec une structure raffinée et beaucoup moins de défauts.

Déconstruction du processus VAR

La refusion sous vide à l'arc est fondamentalement un processus de purification qui exploite la physique du vide.

Comment fonctionne le VAR

Dans le processus VAR, une électrode d'acier solide (l'"électrode consommable") est suspendue dans un creuset en cuivre refroidi à l'eau sous un vide poussé. Un arc électrique est amorcé entre l'électrode et la base du creuset, ce qui fait fondre l'extrémité de l'électrode et la fait s'égoutter, se solidifiant progressivement de bas en haut.

La puissance du vide

L'environnement de vide poussé est la clé de l'efficacité du VAR. Il extrait agressivement les gaz dissous – notamment l'hydrogène, l'azote et l'oxygène – du métal en fusion avant qu'il ne puisse se solidifier. Il vaporise et élimine également les éléments traces à haute pression de vapeur, comme le plomb, l'antimoine et le bismuth.

Propriétés matérielles résultantes

Le VAR produit de l'acier avec une teneur en gaz extrêmement faible. Cela améliore considérablement les propriétés sensibles aux vides internes et à la microporosité, conduisant à une résistance à la fatigue et une ductilité supérieures. Cela en fait une norme pour les pièces tournantes dans l'aérospatiale et la production d'énergie.

Déconstruction du processus ESR

La refusion sous laitier électroconducteur est un processus de raffinage chimique qui utilise un laitier spécial comme filtre réactif.

Comment fonctionne l'ESR

Dans l'ESR, l'électrode consommable est abaissée dans un bain de laitier fondu hautement élaboré. Un courant électrique traverse l'électrode, passe dans le laitier et atteint la base du moule refroidi à l'eau. La résistance électrique du laitier génère une chaleur intense, faisant fondre l'extrémité de l'électrode.

Le rôle du laitier réactif

Lorsque des gouttelettes d'acier fondu se détachent de l'électrode, elles doivent traverser le bain de laitier surchauffé. Ce laitier est spécifiquement conçu pour agir comme une éponge chimique, absorbant les inclusions non métalliques telles que les oxydes et les sulfures des gouttelettes d'acier.

Propriétés matérielles résultantes

L'ESR produit un acier exceptionnellement propre avec un très faible volume d'inclusions. Cette propreté améliore considérablement la ténacité, la résistance aux chocs et les propriétés transversales du matériau (propriétés mesurées perpendiculairement au sens de la fibre). Il en résulte également généralement un lingot avec un meilleur état de surface, augmentant le rendement matière.

Comprendre les compromis

Le choix entre VAR et ESR exige de reconnaître que le terme "acier propre" peut être ambigu et que les deux processus ont des forces et des limites spécifiques.

Élimination des gaz vs. Élimination des inclusions

C'est le compromis central.

- Le VAR est supérieur pour l'élimination des gaz dissous. Le vide est tout simplement plus efficace pour cela que la couverture de laitier de l'ESR.

- L'ESR est supérieur pour l'élimination des inclusions non métalliques. Le laitier réactif offre une filtration chimique que le vide du VAR ne peut pas reproduire.

Structure du lingot et rendement

L'ESR produit généralement un lingot avec un meilleur état de surface, nécessitant moins d'usinage et conduisant à un rendement final plus élevé. La solidification dans un four VAR peut parfois être moins uniforme, entraînant une surface de lingot plus rugueuse.

Coût et spécificité de l'application

Le VAR et l'ESR sont tous deux des processus haut de gamme qui ajoutent un coût significatif par rapport à l'acier fondu à l'air conventionnel. La décision d'en utiliser un est un choix d'ingénierie d'investir dans des propriétés matérielles qui préviennent directement un mode de défaillance connu, tel que la fatigue dans un moteur d'avion ou la fracture dans une grande matrice industrielle.

Faire le bon choix pour votre application

Votre spécification matérielle doit être dictée par les exigences de l'environnement de service du composant.

- Si votre objectif principal est une durée de vie maximale en fatigue et des performances sous charge cyclique (par exemple, roulements aérospatiaux, disques de turbine, bielles) : Le VAR est le choix supérieur car l'élimination des gaz dissous empêche la formation de microporosité qui initie les fissures de fatigue.

- Si votre objectif principal est une ténacité maximale, une résistance aux chocs et une polissabilité (par exemple, grandes matrices de forgeage, moules d'injection plastique haute performance) : L'ESR est le processus préféré en raison de sa capacité inégalée à éliminer les inclusions non métalliques qui initient les fractures.

- Si vous exigez le plus haut niveau de pureté pour les applications les plus exigeantes : Un processus de "triple fusion" (souvent VIM -> ESR -> VAR) peut être utilisé pour tirer parti des avantages des deux, en utilisant d'abord l'ESR pour éliminer les inclusions, puis le VAR pour éliminer les gaz.

En comprenant les mécanismes de raffinage distincts du VAR et de l'ESR, vous pouvez spécifier un matériau précisément conçu pour résister à son mode de défaillance le plus probable.

Tableau récapitulatif :

| Processus | Mécanisme principal | Avantage clé | Idéal pour |

|---|---|---|---|

| VAR (Refusion sous vide à l'arc) | Vide poussé | Élimine les gaz dissous (H₂, N₂, O₂) | Résistance à la fatigue supérieure (par exemple, roulements aérospatiaux, disques de turbine) |

| ESR (Refusion sous laitier électroconducteur) | Bain de laitier fondu | Élimine les inclusions non métalliques (oxydes, sulfures) | Ténacité et résistance aux chocs supérieures (par exemple, matrices de forgeage, moules) |

Besoin d'acier de haute pureté pour votre application critique ?

Le choix entre VAR et ESR est crucial pour la performance et la longévité. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires pour soutenir le développement et le contrôle qualité de ces matériaux haute performance. Nos solutions aident les métallurgistes et les ingénieurs à garantir que leur acier répond aux normes les plus strictes en matière de pureté et de fiabilité.

Laissez KINTEK être votre partenaire de précision. Nous pouvons vous aider à sélectionner les bons outils pour vos besoins spécifiques. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir la mission de votre laboratoire.

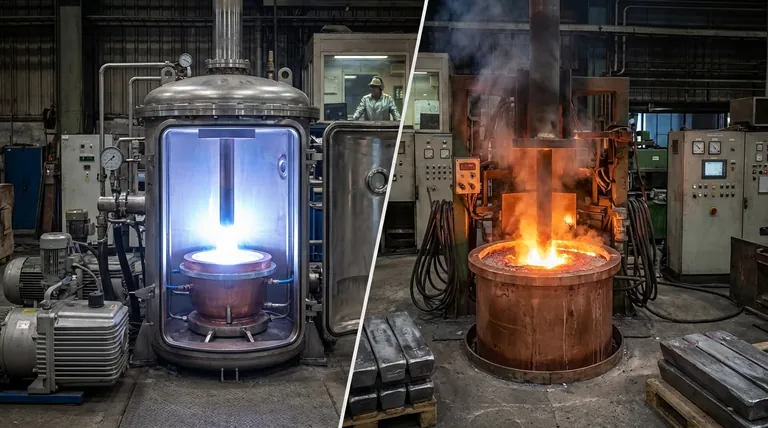

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Four rotatif continu scellé sous vide Four rotatif

- Four de Frittage de Porcelaine Dentaire sous Vide

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quel est l'aperçu du refusion sous arc sous vide ? Obtenir des alliages ultra-propres et haute performance

- Qu'est-ce que le VAR en métallurgie ? Atteignez une pureté et des performances métalliques supérieures

- Qu'est-ce que le processus de refusion à l'arc sous vide ? Produire des alliages métalliques ultra-purs et haute performance

- Qu'est-ce que le procédé de refusion ? Atteindre la pureté et la performance ultimes pour les alliages à haute résistance

- Qu'est-ce qu'un processus de refusion ? Un guide pour l'affinage des métaux de haute pureté