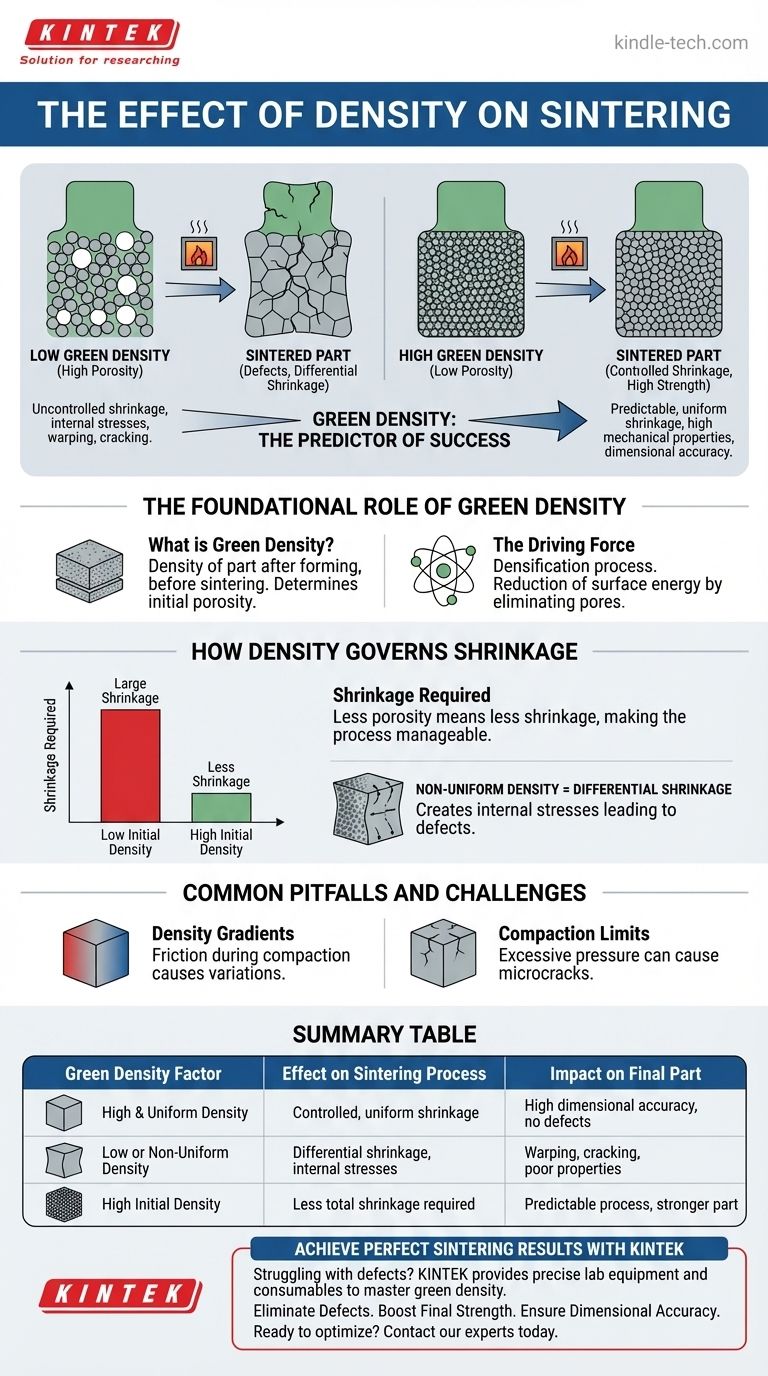

En bref, la densité à cru est le prédicteur le plus critique du succès du frittage. Une densité initiale plus élevée et plus uniforme de la poudre compactée (la pièce « verte ») conduit directement à un retrait plus contrôlé et uniforme pendant le chauffage. Cela minimise le risque de défauts tels que la déformation et la fissuration, ce qui donne un composant final plus solide et plus précis dimensionnellement.

Le principe fondamental est simple : le frittage fonctionne en éliminant l'espace vide (porosité) entre les particules de poudre. La densité initiale de votre pièce définit simplement la quantité de cet espace vide de départ, ce qui dicte à son tour la quantité de retrait nécessaire pour que la pièce devienne solide.

Le rôle fondamental de la densité à cru

Pour comprendre l'effet de la densité sur le frittage, nous devons d'abord distinguer l'état du matériau avant et après le chauffage. La densité initiale est la variable clé que vous pouvez contrôler.

Qu'est-ce que la densité à cru ?

La densité à cru est la densité d'une pièce après qu'elle a été formée ou pressée à partir d'une poudre, mais avant qu'elle ne subisse le processus de frittage à haute température. Elle représente la compacité avec laquelle les particules de poudre individuelles sont emballées ensemble.

Une pièce avec une faible densité à cru présente une grande quantité d'espace vide, ou porosité, entre ses particules. Une pièce avec une densité à cru élevée présente beaucoup moins de porosité et plus de contact particule-particule.

La force motrice du frittage

Le frittage est fondamentalement un processus de densification. À haute température, les atomes diffusent à travers les frontières des particules, les fusionnant efficacement et fermant les pores entre elles.

Ce processus est piloté par la réduction de l'énergie de surface. Un compact de poudre poreux présente une quantité massive de surface, ce qui est énergétiquement défavorable. Le frittage réduit cette énergie en transformant ces surfaces en joints de grains solides, provoquant le retrait et la densification de l'ensemble de la pièce.

Comment la densité régit directement le retrait

Le lien entre la densité initiale et le résultat final est une conséquence directe de ce processus de densification. Les céramiques avancées, par exemple, se contractent souvent jusqu'à 20 à 25 % pour atteindre leur densité finale.

Moins de porosité signifie moins de retrait

L'effet le plus direct concerne la quantité totale de retrait requise. Une pièce qui commence à 50 % de sa densité maximale théorique doit se contracter beaucoup plus pour atteindre une densité finale de 99 % qu'une pièce qui commence à 65 % de densité à cru.

En commençant avec une densité à cru plus élevée, vous réduisez le changement volumétrique total que la pièce doit subir, rendant l'ensemble du processus plus prévisible et gérable.

Une densité uniforme prévient la déformation et la fissuration

L'uniformité de la densité à cru est encore plus critique que sa valeur absolue. Si une section d'une pièce est plus dense qu'une autre, elle se contractera à un rythme différent pendant le frittage.

Ce retrait différentiel crée d'immenses contraintes internes au sein du composant. Ces contraintes sont la principale cause des défauts de frittage courants tels que la déformation, la distorsion et la fissuration. Une densité à cru uniforme assure que toute la pièce se contracte de manière cohésive.

L'impact sur la microstructure finale

Une densité à cru plus élevée et plus uniforme conduit généralement à une microstructure finale plus homogène. Cela signifie des tailles de grains plus petites et plus uniformes et moins de pores isolés, difficiles à éliminer, dans la pièce finale, ce qui se traduit directement par de meilleures propriétés mécaniques telles que la résistance et la ténacité à la rupture.

Pièges et défis courants

Bien que viser une densité élevée et uniforme soit l'objectif, l'atteindre présente ses propres défis pratiques.

Le problème des gradients de densité

Atteindre une densité parfaitement uniforme, en particulier dans les formes complexes, est difficile. La friction entre la poudre et les parois de la matrice pendant le compactage peut faire que certaines zones (comme les coins ou les parois minces) soient moins denses que d'autres. Ces gradients de densité intégrés sont une source principale de défaillance.

Les limites du compactage

Le simple fait d'augmenter la pression de compactage pour augmenter la densité a ses limites. Des pressions extrêmement élevées peuvent introduire des microfissures ou des laminations dans la pièce verte qui s'aggravent pendant le frittage. Les caractéristiques de la poudre elle-même, telles que la distribution granulométrique et la forme, jouent également un rôle majeur dans la manière dont elle peut être bien emballée.

Faire le bon choix pour votre processus

Contrôler votre densité à cru n'est pas seulement une étape préliminaire ; c'est l'action fondamentale pour un résultat de frittage réussi. Vos objectifs spécifiques détermineront où vous concentrez vos efforts.

- Si votre objectif principal est la précision dimensionnelle : Visez la densité à cru la plus élevée et la plus uniforme possible pour minimiser le retrait total et le rendre très prévisible.

- Si vous êtes aux prises avec des fissures ou des déformations : Votre première étape devrait être de diagnostiquer et d'éliminer les gradients de densité dans vos pièces vertes.

- Si vous devez maximiser la résistance de la pièce finale : Concentrez-vous sur l'obtention d'une densité à cru élevée pour minimiser la porosité résiduelle, qui agit comme un concentrateur de contraintes dans la céramique finale.

En fin de compte, maîtriser votre processus de formage pour contrôler la densité à cru vous donne un contrôle direct sur l'intégrité et la qualité de votre composant fritté final.

Tableau récapitulatif :

| Facteur de densité à cru | Effet sur le processus de frittage | Impact sur la pièce finale |

|---|---|---|

| Densité élevée et uniforme | Retrait contrôlé et uniforme | Haute précision dimensionnelle, pas de déformation/fissuration |

| Densité faible ou non uniforme | Retrait différentiel, contraintes internes | Déformation, fissuration, mauvaises propriétés mécaniques |

| Densité initiale élevée | Moins de retrait total requis | Processus prévisible, pièce plus solide |

Obtenez des résultats de frittage parfaits avec KINTEK

Vous avez des problèmes de déformation, de fissuration ou de retrait incohérent dans vos composants frittés ? La cause profonde réside souvent dans une densité à cru non contrôlée. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables précis dont vous avez besoin pour maîtriser votre processus de formage.

Nous vous aidons à :

- Éliminer les défauts : Obtenir une densité à cru uniforme pour prévenir le retrait différentiel et les contraintes internes.

- Augmenter la résistance finale : Maximiser l'intégrité de la pièce en minimisant la porosité résiduelle.

- Assurer la précision dimensionnelle : Obtenir un retrait prévisible et contrôlé pour des composants très précis.

Prêt à transformer vos résultats de frittage ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent optimiser votre processus et fournir des pièces de qualité supérieure.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage par plasma à étincelles Four SPS

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité

- Quel est le prix d'un four de frittage de zircone ? Investissez dans la précision, pas seulement dans un prix.

- Quelles sont les taches blanches sur la zircone après la cuisson ? Un guide pour diagnostiquer et prévenir les défauts

- Qu'est-ce qu'un four dentaire ? Le four de précision pour créer des restaurations dentaires solides et esthétiques