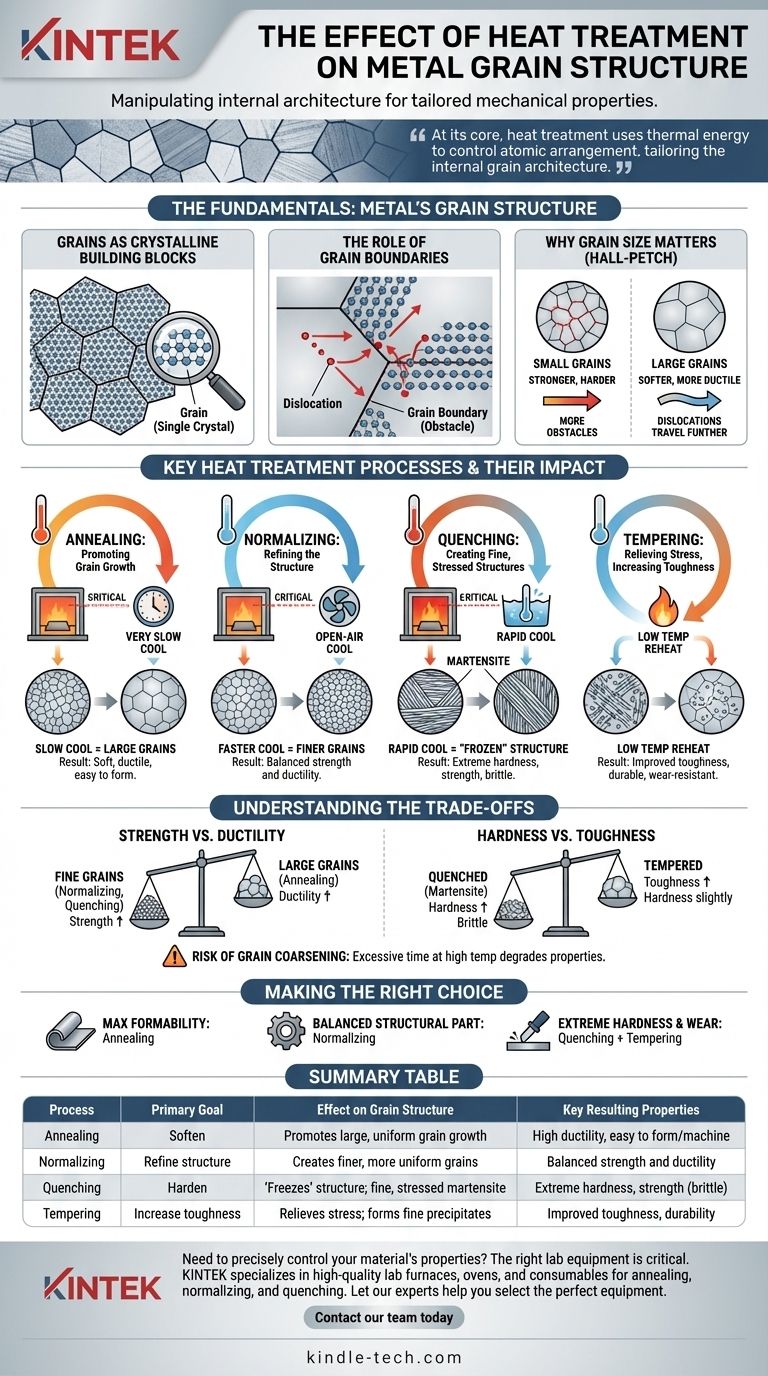

Fondamentalement, le traitement thermique est la principale méthode utilisée par les métallurgistes pour manipuler délibérément la structure de grain interne d'un métal. En contrôlant précisément les cycles de chauffage et de refroidissement, vous pouvez modifier la taille, la forme et la distribution de ces grains cristallins, ce qui dicte directement les propriétés mécaniques finales du matériau telles que la résistance, la dureté et la ductilité.

La relation fondamentale à comprendre est la suivante : le traitement thermique ne consiste pas seulement à chauffer ou refroidir un métal. Il s'agit d'utiliser l'énergie thermique pour contrôler l'arrangement atomique à l'intérieur du matériau, vous permettant d'adapter son architecture de grain interne pour répondre à des exigences d'ingénierie spécifiques.

Les fondamentaux : Qu'est-ce que la structure de grain d'un métal ?

Les grains comme blocs de construction cristallins

Les métaux sont des solides cristallins, ce qui signifie que leurs atomes sont disposés selon un réseau hautement ordonné et répétitif. Un grain est un cristal unique au sein du métal. Considérez un bloc d'acier solide non pas comme un bloc uniforme, mais comme une mosaïque étroitement tassée d'innombrables cristaux individuels microscopiques.

Le rôle des joints de grains

Là où un grain s'arrête et un autre commence, il y a un joint de grain. Ces joints sont des régions de désaccord atomique et d'énergie plus élevée. De manière critique, les joints de grains agissent comme des obstacles qui entravent le mouvement des défauts appelés dislocations.

Étant donné que le mouvement des dislocations est la manière dont un métal se déforme plastiquement (se plie de façon permanente), plus il y a d'obstacles, plus il faut de force pour provoquer la déformation.

Pourquoi la taille du grain est importante

Ceci conduit au principe le plus important : la taille du grain détermine la résistance.

Un matériau avec de petits grains présente une surface totale de joints de grains beaucoup plus grande. Cela crée plus d'obstacles au mouvement des dislocations, rendant le matériau plus résistant et plus dur. C'est ce qu'on appelle la relation Hall-Petch.

Inversement, un matériau avec de grands grains présente moins de joints. Les dislocations peuvent voyager plus loin avant d'être arrêtées, rendant le matériau plus tendre et plus ductile (plus facile à plier et à former).

Principaux processus de traitement thermique et leur impact sur les grains

Les traitements thermiques utilisent la température pour encourager la croissance de nouveaux grains sans contrainte ou pour verrouiller la structure atomique dans un état très contraint et à grain fin.

Recuit : Favoriser la croissance des grains

Le recuit consiste à chauffer un métal au-dessus de sa température de recristallisation, puis à le refroidir très lentement. Ce processus donne aux atomes suffisamment de temps et d'énergie pour se réorganiser en une configuration à faible contrainte.

Le résultat est une structure de grains grands et uniformes (équiaxes). Cela rend le matériau nettement plus tendre, plus ductile et plus facile à usiner ou à former.

Normalisation : Affiner la structure du grain

La normalisation est similaire au recuit mais utilise une vitesse de refroidissement plus rapide, généralement en laissant la pièce refroidir à l'air libre. Cela laisse moins de temps pour la croissance des grains par rapport au refroidissement lent en four du recuit.

Le processus produit une structure de grain plus fine et plus uniforme que le recuit. Il en résulte un matériau plus résistant et légèrement plus dur qu'une pièce recuite, offrant un bon équilibre entre résistance et ductilité.

Trempe : Créer des structures fines et contraintes

La trempe est le processus de refroidissement extrêmement rapide d'un métal à partir d'une température élevée, souvent en le submergeant dans de l'eau, de l'huile ou de la saumure. Cela « fige » la structure atomique dans un état de non-équilibre.

Pour l'acier, cela emprisonne les atomes de carbone dans un réseau déformé appelé martensite. Cette structure n'est pas définie par des grains traditionnels, mais par des « lattes » ou des « plaques » extrêmement fines, créant un nombre immense de joints internes et de contraintes. Le résultat est un matériau d'une dureté et d'une résistance extrêmes, mais aussi d'une très faible ténacité (fragilité).

Revenu : Soulager les contraintes et augmenter la ténacité

Une pièce trempée est presque toujours trop cassante pour une utilisation pratique. Le revenu est un traitement thermique subséquent à basse température qui soulage les contraintes internes créées lors de la trempe.

Il permet un réarrangement atomique contrôlé, transformant la martensite cassante en une microstructure avec de fines précipitations de carbure. Ce processus réduit légèrement la dureté mais augmente considérablement la ténacité, créant une pièce finale durable et résistante à l'usure.

Comprendre les compromis

Vous ne pouvez pas optimiser toutes les propriétés simultanément. Le traitement thermique vous oblige à faire des compromis stratégiques en fonction des besoins de l'application.

Le dilemme résistance contre ductilité

C'est le compromis le plus fondamental. Les processus qui créent des grains fins (comme la normalisation et la trempe) augmentent la résistance au détriment de la ductilité. Les processus qui créent de grands grains (comme le recuit) augmentent la ductilité au détriment de la résistance.

Dureté contre ténacité

La trempe produit un matériau avec une dureté maximale mais une ténacité minimale, ce qui signifie qu'il se brisera plutôt que de se plier sous l'impact. Le revenu est l'acte de sacrifier une partie de cette dureté maximale pour retrouver la propriété essentielle de ténacité. Plus la température de revenu est élevée, plus vous sacrifiez de dureté pour un gain plus important en ténacité.

Le risque de grossissement du grain

Laisser un métal à haute température trop longtemps peut provoquer une croissance excessive des grains. Cette condition, connue sous le nom de grossissement du grain, peut dégrader de façon permanente les propriétés mécaniques, rendant le matériau plus faible et parfois plus susceptible à la rupture fragile, même après des traitements thermiques ultérieurs.

Faire le bon choix pour votre objectif

Votre choix de traitement thermique doit être directement lié à la performance souhaitée du composant final.

- Si votre objectif principal est une malléabilité et une ductilité maximales : Le recuit est le meilleur choix pour créer un matériau tendre et à faible contrainte avec de grands grains, facile à travailler.

- Si votre objectif principal est un bon équilibre entre résistance et ténacité pour une pièce structurelle : La normalisation fournit une structure de grain raffinée qui offre des propriétés mécaniques supérieures par rapport à un état laminé ou recuit.

- Si votre objectif principal est une dureté et une résistance à l'usure extrêmes : La trempe suivie d'un cycle de revenu soigneusement sélectionné est la voie requise pour obtenir un composant tenace, dur et durable.

En maîtrisant les principes du traitement thermique, vous obtenez un contrôle direct sur l'architecture interne d'un matériau et sur ses performances ultimes.

Tableau récapitulatif :

| Processus de traitement thermique | Objectif principal | Effet sur la structure du grain | Propriétés résultantes clés |

|---|---|---|---|

| Recuit | Ramollir le métal | Favorise la croissance de grains grands et uniformes | Haute ductilité, facile à former/usiner |

| Normalisation | Affiner la structure | Crée des grains plus fins et plus uniformes | Résistance et ductilité équilibrées |

| Trempe | Durcir le métal | « Fige » la structure ; crée une martensite fine et contrainte | Dureté et résistance extrêmes (mais cassant) |

| Revenu | Augmenter la ténacité | Soulage les contraintes de la trempe ; forme de fines précipitations de carbure | Ténacité et durabilité améliorées |

Besoin de contrôler précisément les propriétés de votre matériau ? Le bon équipement de laboratoire est essentiel pour la recherche et le développement réussis des traitements thermiques. KINTEK est spécialisé dans les fours de laboratoire, les étuves et les consommables de haute qualité qui offrent le contrôle précis de la température et le chauffage uniforme requis pour les processus de recuit, de normalisation et de trempe. Laissez nos experts vous aider à sélectionner l'équipement parfait pour atteindre vos objectifs en science des matériaux. Contactez notre équipe dès aujourd'hui pour discuter des besoins de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à tube sous vide haute pression de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore

- Quels sont les quatre types de processus de traitement thermique ? Recuit, Normalisation, Trempe et Revenu.

- Comment fonctionne le traitement thermique ? Adaptez les propriétés des matériaux à votre application