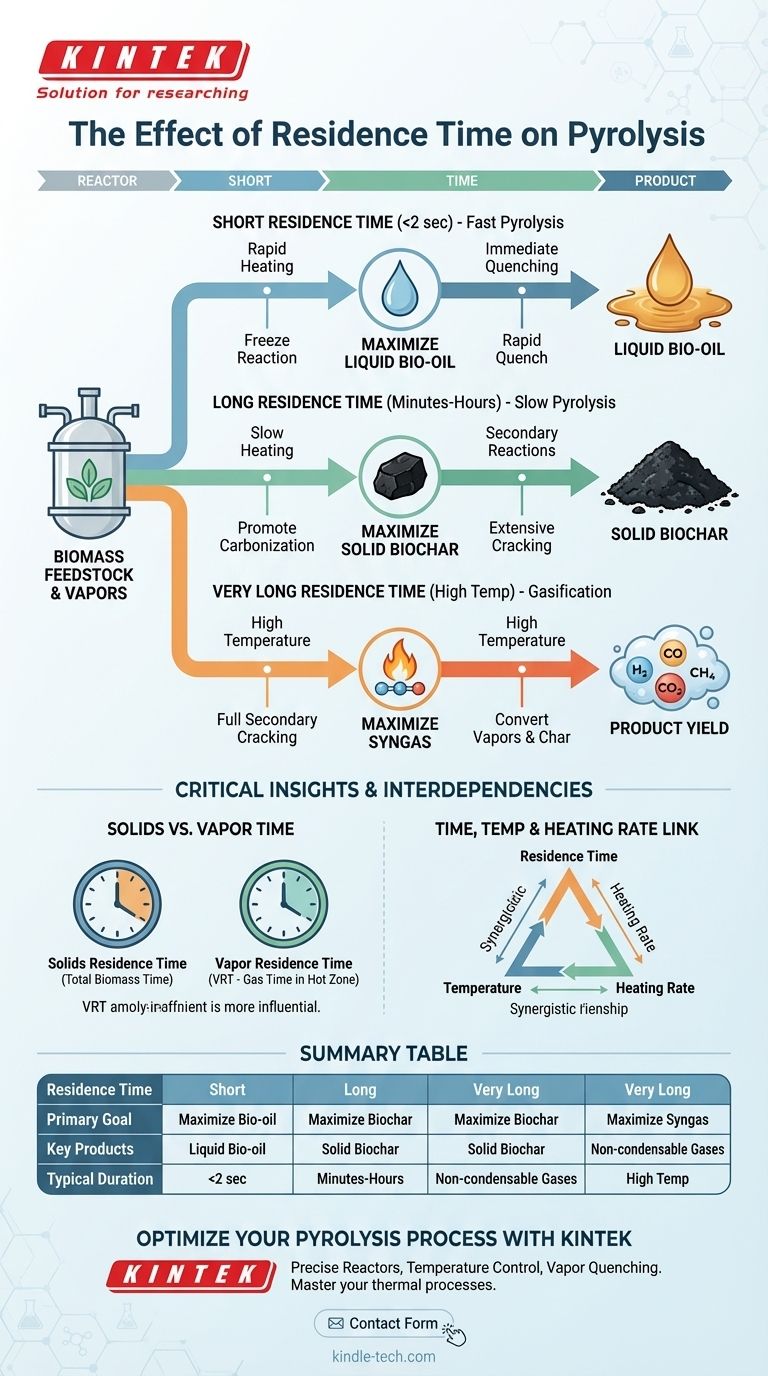

À la base, le temps de séjour est le levier principal pour contrôler la distribution des produits de pyrolyse. Il dicte la durée pendant laquelle la matière première et ses vapeurs résultantes sont exposées à des températures élevées à l'intérieur du réacteur. En bref, des temps de séjour plus courts favorisent la production de bio-huile liquide, tandis que des temps de séjour plus longs augmentent le rendement en biochar solide et en syngaz en permettant des réactions secondaires.

L'idée essentielle est que le temps de séjour détermine si vous capturez les produits initiaux de la décomposition ou si vous les laissez se transformer davantage. Un temps court "gèle" la réaction pour produire de précieuses vapeurs liquides, tandis qu'un temps long favorise le craquage secondaire de ces vapeurs en gaz et une carbonisation plus poussée du matériau solide.

Le rôle fondamental du temps en pyrolyse

La pyrolyse est un processus de décomposition thermique en l'absence d'oxygène. Alors que la température prépare le terrain pour la réaction, le temps de séjour dirige la performance, orientant le processus vers des produits finaux spécifiques.

Définition du temps de séjour

Le temps de séjour fait référence à la durée pendant laquelle une substance reste dans la zone de réaction chauffée. Il est crucial de distinguer deux types :

- Temps de séjour des solides : Le temps total pendant lequel la matière première de biomasse solide reste dans le réacteur.

- Temps de séjour des vapeurs (TSV) : Le temps pendant lequel les vapeurs gazeuses, libérées des solides en décomposition, restent dans la zone chaude avant d'être refroidies ou éliminées.

Cette distinction est essentielle, car le TSV est souvent le paramètre le plus influent pour déterminer la gamme de produits finaux.

Réactions primaires vs secondaires

L'effet du temps de séjour est mieux compris comme un choix entre deux étapes de réaction.

- Décomposition primaire : La décomposition initiale de la biomasse en charbon solide, en vapeurs primaires (les précurseurs du bio-huile) et en quelques gaz non condensables.

- Réactions secondaires : Si les vapeurs primaires sont maintenues à des températures élevées (c'est-à-dire un long temps de séjour des vapeurs), elles vont "craquer", se décomposant en molécules de gaz plus petites et plus légères (H₂, CO, CO₂, CH₄) et déposant également plus de carbone sur le charbon solide existant.

Comment le temps de séjour dicte les rendements des produits

En manipulant le temps de séjour, vous pouvez intentionnellement favoriser un ensemble de voies de réaction par rapport à un autre, adaptant la production à votre objectif spécifique.

Pyrolyse rapide : Maximiser le bio-huile

Ce processus est défini par des temps de séjour des vapeurs extrêmement courts, généralement inférieurs à 2 secondes.

L'objectif est de chauffer rapidement la biomasse pour générer des vapeurs, puis de les refroidir (trempe) immédiatement. Ce refroidissement rapide condense les vapeurs en bio-huile liquide avant qu'elles n'aient la chance de subir un craquage secondaire.

Pyrolyse lente : Maximiser le biochar

Ce processus utilise des temps de séjour des solides très longs, souvent de plusieurs minutes à plusieurs heures.

Le taux de chauffage lent et la longue durée permettent des réactions secondaires étendues. Les vapeurs ont amplement le temps de craquer ou de se re-condenser sur la matrice solide, maximisant la carbonisation du matériau solide et entraînant un rendement élevé en biochar stable.

Gazéification : Une voie vers le syngaz

Bien que techniquement un processus différent, la gazéification démontre l'extrémité du spectre du temps de séjour. En utilisant des temps de séjour des vapeurs très longs à des températures élevées, l'objectif est de promouvoir pleinement le craquage secondaire, convertissant presque toutes les vapeurs et le charbon en syngaz non condensable.

Comprendre les compromis et les interdépendances

Le temps de séjour n'opère pas dans le vide. Son effet est profondément lié à d'autres paramètres critiques du processus.

Le lien entre le temps et la température

La température et le temps de séjour ont une relation synergique. Une température plus élevée accélère les taux de réaction, ce qui signifie que le craquage secondaire peut se produire sur un temps de séjour beaucoup plus court. Inversement, pour atteindre un degré élevé de carbonisation (biochar) à une température plus basse, un temps de séjour beaucoup plus long est nécessaire.

L'impact du taux de chauffage

Le taux de chauffage est la vitesse à laquelle la biomasse est portée à la température de réaction.

- Les taux de chauffage élevés sont associés à des temps de séjour courts en pyrolyse rapide pour générer rapidement des vapeurs et minimiser la formation de charbon.

- Les taux de chauffage faibles sont associés à des temps de séjour longs en pyrolyse lente pour décomposer progressivement le matériau et maximiser le charbon.

Implications de la conception du réacteur

La conception physique d'un réacteur de pyrolyse est un reflet direct du temps de séjour prévu.

- Les réacteurs à lit fluidisé et ablatifs sont conçus pour déplacer le matériau et les vapeurs à travers la zone chaude très rapidement, ce qui les rend idéaux pour les temps de séjour courts de la pyrolyse rapide.

- Les réacteurs à vis sans fin, à four rotatif et à lit fixe sont conçus pour un mouvement lent et une longue rétention, ce qui les rend adaptés à la pyrolyse lente et à la production de biochar.

Optimiser le temps de séjour pour votre objectif

Le choix du temps de séjour correct est une décision stratégique basée entièrement sur le résultat souhaité.

- Si votre objectif principal est de maximiser le bio-huile liquide pour le biocarburant : Vous devez privilégier des temps de séjour des vapeurs extrêmement courts (<2 secondes) combinés à des taux de chauffage élevés et à une trempe rapide des vapeurs.

- Si votre objectif principal est de produire du biochar stable de haute qualité pour l'amendement du sol ou la séquestration du carbone : Vous devez mettre en œuvre des temps de séjour des solides longs (minutes à heures) avec des taux de chauffage lents.

- Si votre objectif principal est de générer du syngaz pour l'énergie : Vous devriez utiliser des temps de séjour des vapeurs plus longs à des températures plus élevées pour promouvoir délibérément le craquage secondaire des goudrons et des vapeurs en gaz permanents.

En fin de compte, maîtriser le temps de séjour, c'est maîtriser le contrôle du destin chimique final de votre matière première.

Tableau récapitulatif :

| Temps de séjour | Objectif principal | Produits clés | Durée typique |

|---|---|---|---|

| Court (<2 sec) | Maximiser le bio-huile | Bio-huile liquide | Pyrolyse rapide |

| Long (minutes-heures) | Maximiser le biochar | Biochar solide | Pyrolyse lente |

| Très long (Haute Temp) | Maximiser le syngaz | Gaz non condensables | Gazéification |

Prêt à optimiser votre processus de pyrolyse ?

Comprendre le temps de séjour n'est que la première étape. Pour obtenir un contrôle précis sur vos rendements de produits – que vous visiez le bio-huile, le biochar ou le syngaz – vous avez besoin d'un équipement de laboratoire fiable et performant.

KINTEK est spécialisé dans la fourniture des réacteurs de pyrolyse précis, des systèmes de contrôle de température et des unités de trempe de vapeur dont les laboratoires dépendent pour maîtriser leurs processus thermiques. Notre équipement est conçu pour fournir les taux de chauffage et les temps de séjour exacts requis pour vos objectifs de recherche ou de production spécifiques.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont les solutions de KINTEK peuvent vous aider à optimiser vos résultats de pyrolyse et à faire avancer votre recherche.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de régénération électrique pour charbon actif à four rotatif

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four rotatif à vide de laboratoire Four rotatif à tube

Les gens demandent aussi

- Quelles sont les caractéristiques des modes de mouvement du lit par glissement, affaissement et roulement ? Optimisez votre processus rotatif

- Quelle est la différence entre la pyrolyse, la combustion et la gazéification ? Un guide des technologies de conversion thermique

- À quelle température la pyrolyse conventionnelle est-elle effectuée ? Découvrez la bonne température pour le produit souhaité

- Quelles sont les exigences en matière d'équipement pour le chargement du platine (Pt) sur des supports composites ? Agitation précise pour une dispersion élevée

- Pourquoi des températures élevées sont-elles requises lors du frittage des aciers inoxydables ? Obtenez des résultats purs et de haute densité