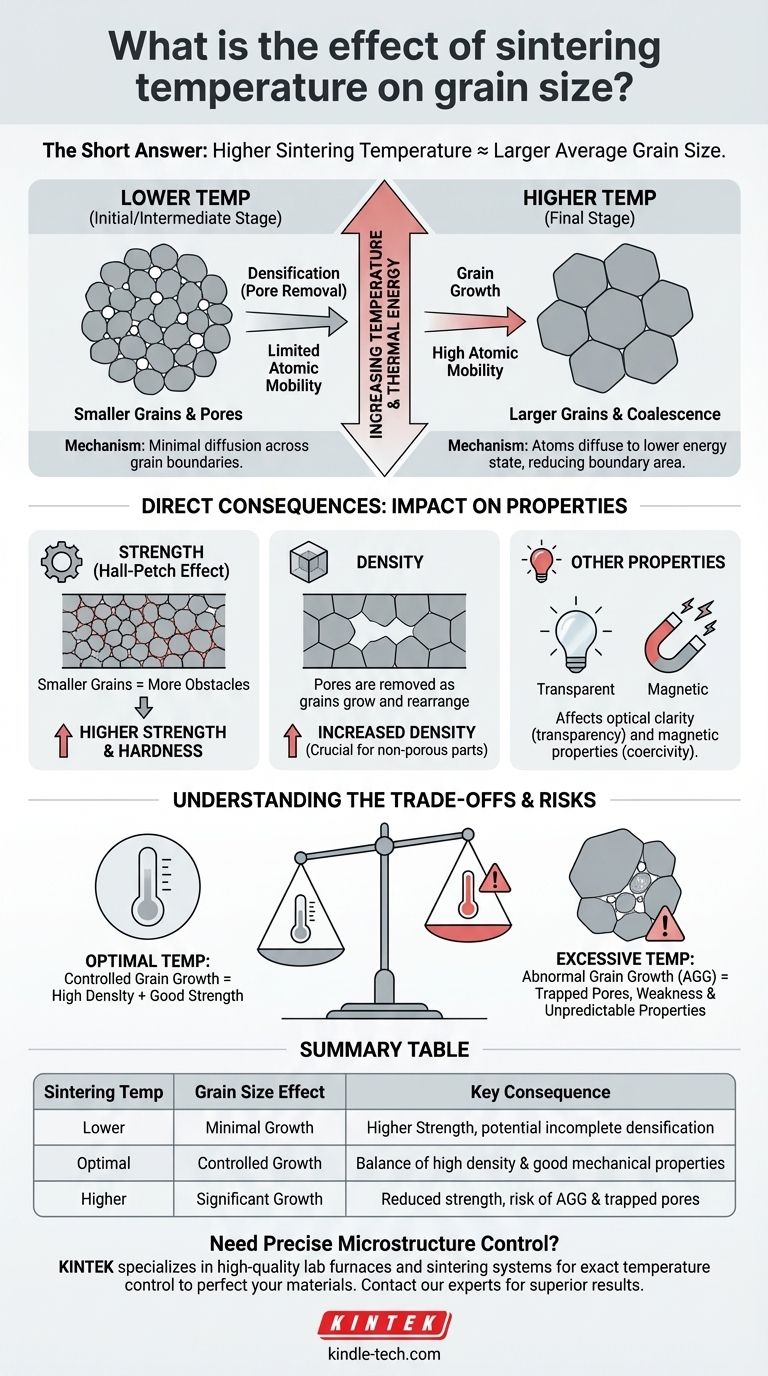

La réponse courte est claire : une température de frittage plus élevée entraîne presque toujours une taille de grain moyenne plus grande. C'est une relation fondamentale en science des matériaux car l'énergie thermique fournie pendant le frittage alimente directement les processus atomiques qui provoquent la croissance et la coalescence des grains.

Le principe central à saisir est que le frittage est un processus activé thermiquement. La température fournit l'énergie pour deux phénomènes concurrents : la densification (l'élimination des pores) et la croissance des grains. Le défi clé est d'atteindre une densité totale sans permettre une croissance excessive des grains, ce qui peut dégrader les propriétés finales du matériau.

Le mécanisme fondamental : pourquoi la température favorise la croissance des grains

Le frittage est plus qu'une simple fusion de particules ; c'est un processus d'évolution microstructurale. La température est le principal catalyseur du mouvement atomique qui remodèle le matériau de l'intérieur.

Le rôle de l'énergie thermique

Les atomes au sein d'un matériau sont dans un état de vibration constant. Lorsque vous augmentez la température, vous ajoutez de l'énergie cinétique, ce qui fait vibrer ces atomes plus intensément et les fait se déplacer plus librement.

Cette mobilité atomique accrue est la condition préalable essentielle à tous les mécanismes de frittage, y compris la croissance des grains.

Diffusion atomique à travers les joints de grains

La force motrice de la croissance des grains est la réduction de l'énergie totale du système. Les joints de grains — les interfaces entre les cristaux individuels — sont des régions de haute énergie.

En augmentant la température, vous fournissez aux atomes suffisamment d'énergie pour se détacher du réseau d'un grain plus petit et diffuser à travers la limite pour rejoindre le réseau d'un grain plus grand et plus stable. Ce processus fait effectivement croître le grain plus grand aux dépens du plus petit.

L'objectif : un état d'énergie plus faible

Un matériau avec quelques gros grains a une surface totale de joints de grains beaucoup plus faible qu'un matériau avec de nombreux petits grains. Par conséquent, le système est thermodynamiquement poussé à minimiser cette surface de joint.

Des températures plus élevées accélèrent simplement le rythme auquel le matériau peut atteindre cet état d'énergie plus faible, conduisant à une croissance des grains plus rapide et plus significative.

Les conséquences directes de la taille des grains

La taille des grains dans une pièce céramique ou métallique finale n'est pas seulement un détail académique ; elle dicte directement bon nombre de ses propriétés physiques et mécaniques les plus importantes.

Le lien avec la densité

Initialement, à mesure que les grains croissent et se réorganisent, ils contribuent à éliminer les pores entre les particules de départ. Ce processus, connu sous le nom de densification, est crucial pour obtenir une pièce finale solide et non poreuse.

La croissance des grains et la densification sont donc étroitement liées, en particulier dans les étapes intermédiaires du frittage.

L'impact sur la résistance mécanique

C'est la conséquence la plus critique. La relation entre la taille des grains et la résistance est décrite de manière célèbre par l'équation de Hall-Petch. Elle stipule que les matériaux avec des grains plus petits sont plus résistants et plus durs.

Les joints de grains agissent comme des obstacles qui entravent le mouvement des dislocations (défauts) à travers le matériau. Plus il y a de joints (c'est-à-dire des grains plus petits), plus il y a d'obstacles, ce qui rend le matériau plus résistant à la déformation. À mesure que les grains deviennent plus grands, cet effet de renforcement diminue.

Effets sur d'autres propriétés

La taille des grains influence également une multitude d'autres propriétés. Dans les céramiques transparentes comme l'alumine, la diffusion aux joints de grains peut réduire la clarté, de sorte qu'une taille de grain uniforme et contrôlée est essentielle. Dans les matériaux magnétiques, la taille des grains peut affecter la coercivité et la perméabilité.

Comprendre les compromis et les pièges

Le contrôle de la température de frittage est un exercice d'équilibre. Une simple augmentation de la température pour atteindre rapidement une densité élevée peut entraîner des résultats indésirables.

La course entre la densification et la croissance des grains

Le cycle de frittage idéal permet une densification maximale avec une croissance minimale des grains. Si la température est trop élevée, la croissance des grains peut s'accélérer rapidement, piégeant parfois des pores à l'intérieur des gros grains où ils deviennent presque impossibles à éliminer.

Il en résulte une pièce à la fois poreuse et mécaniquement faible.

Le risque de croissance anormale des grains (CAG)

À des températures excessivement élevées ou avec des temps de maintien très longs, un phénomène appelé croissance anormale ou exagérée des grains peut se produire. Ici, quelques grains deviennent disproportionnellement grands, consommant tous leurs voisins.

Cela crée une microstructure non uniforme avec des propriétés mécaniques médiocres et imprévisibles, et c'est un mode de défaillance courant dans le traitement des céramiques.

Faire le bon choix pour votre objectif

La température de frittage optimale n'est pas une valeur unique mais un paramètre soigneusement choisi en fonction de votre objectif final. Elle dépend du matériau, de la taille des particules et des propriétés finales souhaitées.

- Si votre objectif principal est une résistance et une dureté maximales : Votre objectif est la plus petite taille de grain possible qui permette toujours une densification complète. Cela signifie souvent utiliser la température effective la plus basse et potentiellement des temps de maintien plus courts.

- Si votre objectif principal est la transparence optique ou des propriétés électriques spécifiques : Vous devez prioriser l'élimination de toute porosité. Cela peut nécessiter des températures plus élevées ou des temps plus longs, acceptant une certaine croissance des grains comme un compromis nécessaire pour une densité parfaite.

- Si votre objectif principal est une production rentable et à grand volume : Vous devrez trouver une température qui offre un équilibre acceptable entre densité et résistance dans les plus brefs délais pour maximiser le débit.

En fin de compte, la maîtrise de la température de frittage vous permet d'ingénierie précisément la microstructure du matériau pour répondre à vos exigences de performance spécifiques.

Tableau récapitulatif :

| Température de frittage | Effet sur la taille des grains | Conséquence clé |

|---|---|---|

| Température plus basse | Croissance minimale des grains | Résistance plus élevée (Hall-Petch), mais risque de densification incomplète |

| Température optimale | Croissance contrôlée des grains | Équilibre entre haute densité et bonnes propriétés mécaniques |

| Température plus élevée | Croissance significative des grains | Résistance réduite, risque de croissance anormale des grains et de pores piégés |

Besoin d'un contrôle précis de la microstructure de votre matériau ? Le processus de frittage est un équilibre délicat, et le bon équipement est crucial pour atteindre votre densité et votre taille de grain cibles. KINTEK est spécialisé dans les fours de laboratoire et les systèmes de frittage de haute qualité qui offrent le contrôle de température et l'uniformité exacts dont vous avez besoin pour perfectionner vos céramiques, métaux et matériaux avancés.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à obtenir des propriétés matérielles supérieures et des résultats reproductibles.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage par plasma à étincelles Four SPS

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Qu'est-ce qu'un four dentaire ? Le four de précision pour créer des restaurations dentaires solides et esthétiques

- Quelle est l'une des applications les plus récentes des céramiques dentaires ? La zircone monolithique pour les bridges complets

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites