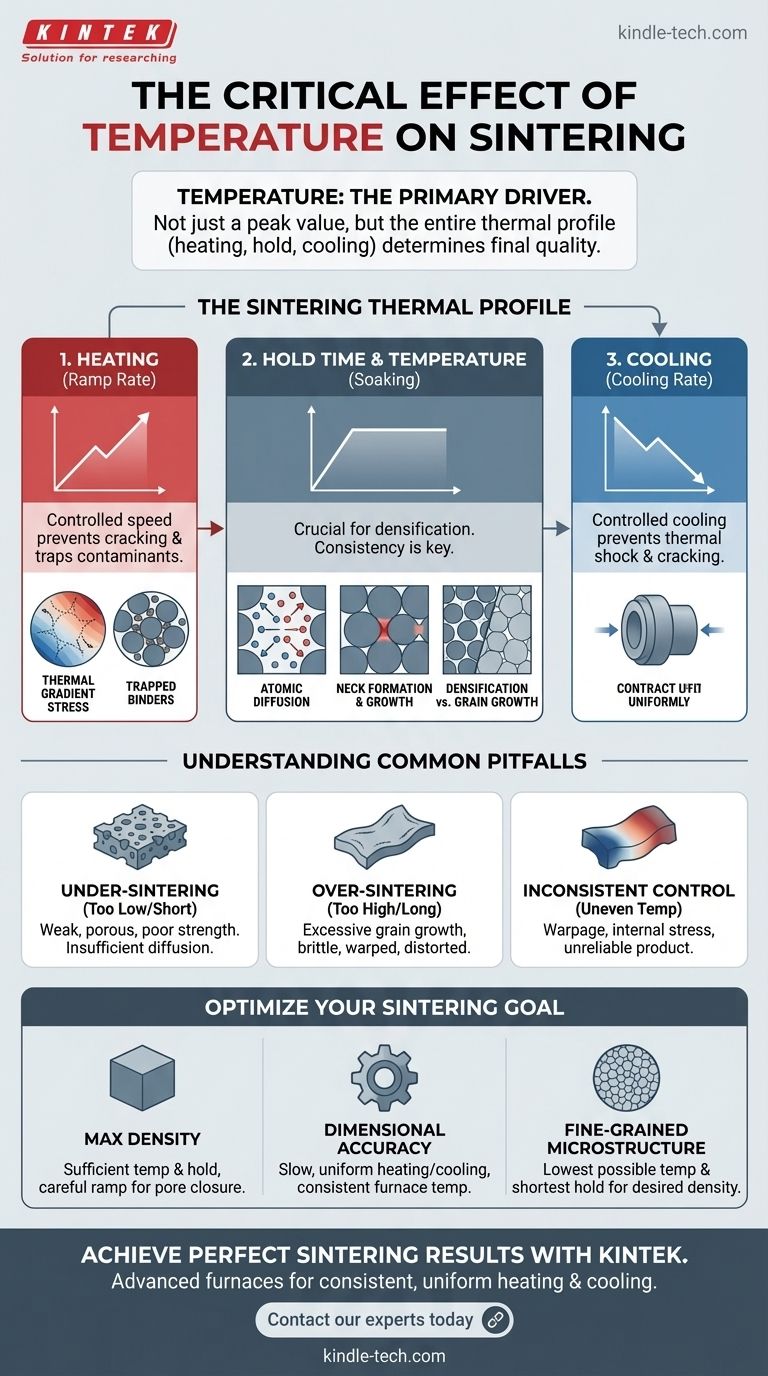

En bref, la température est le paramètre le plus critique du frittage. Elle agit comme le principal moteur de l'ensemble du processus, dictant la vitesse et l'étendue avec lesquelles les particules lâches se lient pour former une masse solide et dense. La qualité finale, la résistance et la précision dimensionnelle d'une pièce frittée sont toutes des conséquences directes de la manière dont la température est gérée tout au long du cycle de chauffage et de refroidissement.

Le principe fondamental à comprendre est qu'un frittage réussi ne consiste pas à atteindre une seule température de pointe. Il s'agit de contrôler précisément l'ensemble du profil thermique — le taux de chauffage, le temps de maintien et le taux de refroidissement — pour gérer la diffusion atomique et obtenir la microstructure désirée sans provoquer de défauts catastrophiques.

Le rôle de la température comme force motrice

Le frittage est fondamentalement un processus de mouvement atomique. Pour que les particules se lient et que les pores entre elles se rétrécissent, les atomes doivent avoir suffisamment d'énergie pour se déplacer. La température fournit cette énergie thermique nécessaire.

Activation de la diffusion atomique

Des températures plus élevées augmentent l'énergie vibratoire des atomes, leur permettant de briser les liaisons existantes et de se déplacer à travers les surfaces ou à travers la masse du matériau. Ce mouvement, connu sous le nom de diffusion atomique, est le mécanisme sous-jacent qui alimente le frittage.

Sans une température suffisante, les taux de diffusion sont négligeables et la densification ne se produira pas.

Formation et croissance des cols

Le processus de frittage commence aux points de contact entre les particules individuelles. À hautes températures, les atomes diffusent vers ces points, formant de petits ponts ou "cols".

Lorsque la température est maintenue, ces cols s'élargissent, rapprochant les centres des particules. Cette action réduit le volume des vides (porosité) entre les particules, conduisant à la densification.

Densification vs. croissance des grains

La température entraîne deux processus simultanés et concurrents : la densification (l'élimination souhaitable des pores) et la croissance des grains (l'agrandissement de la microstructure du matériau).

Initialement, la densification domine. Cependant, si la température est trop élevée ou maintenue trop longtemps, la croissance des grains peut s'accélérer rapidement. Cela peut être préjudiciable si les grains deviennent si grands qu'ils englobent les pores, les piégeant à l'intérieur du matériau et empêchant la pièce d'atteindre sa pleine densité.

Pourquoi l'ensemble du profil de température est important

La référence souligne à juste titre que l'ensemble du cycle thermique est crucial. Atteindre simplement une température cible ne suffit pas ; la manière d'y parvenir et d'en revenir est tout aussi importante pour un résultat réussi.

Le taux de montée en température (chauffage)

La vitesse à laquelle le matériau est chauffé jusqu'à la température de frittage maximale doit être soigneusement contrôlée.

Un chauffage trop rapide peut créer une grande différence de température entre la surface et le cœur d'une pièce. Ce gradient thermique peut provoquer des contraintes qui entraînent des fissures. Il peut également piéger des liants ou des contaminants qui auraient dû être éliminés à des températures plus basses.

Le temps et la température de maintien (trempage)

C'est la phase où la majorité de la densification se produit. La température doit être maintenue avec une cohérence extrême pendant cette période.

Les fluctuations de température entraîneront un frittage non uniforme. Si le temps de maintien est trop court, la pièce sera sous-frittée et poreuse. S'il est trop long, une croissance excessive des grains peut dégrader les propriétés mécaniques.

Le taux de refroidissement

Tout comme pour le chauffage, un refroidissement trop rapide induit un choc thermique, créant des contraintes internes qui peuvent facilement fissurer la pièce nouvellement frittée et fragile.

Un taux de refroidissement contrôlé permet à l'ensemble du composant de se contracter uniformément, préservant son intégrité structurelle. Le taux de la température de pointe jusqu'à environ 900°C est souvent la phase la plus critique pour prévenir ces défauts.

Comprendre les pièges courants

Un contrôle incorrect de la température est la source la plus courante de défaillance du frittage. Comprendre ces risques est essentiel pour la prévention.

Sous-frittage (trop bas ou trop court)

Si la température de pointe est trop basse ou si le temps de maintien est trop bref, il n'y a pas suffisamment d'énergie thermique pour une diffusion atomique suffisante.

Le résultat est une pièce faible, poreuse et crayeuse qui n'a pas atteint sa densité ou sa résistance mécanique cible.

Sur-frittage (trop élevé ou trop long)

Dépasser la température ou le temps optimal conduit à une croissance excessive des grains, ce qui peut rendre le matériau plus fragile.

De plus, cela peut provoquer l'affaissement, le gauchissement ou la déformation de la pièce, ruinant sa précision dimensionnelle. Dans les cas extrêmes, cela peut entraîner la fusion.

Contrôle de température incohérent

Si le four présente des points chauds et froids, différentes zones du composant se fritteront à des vitesses différentes. Ce retrait différentiel est une cause principale de gauchissement et de contraintes internes, conduisant à un produit final dimensionnellement instable et peu fiable.

Optimisation de la température pour votre objectif de frittage

Le profil de température idéal n'est pas universel ; il dépend entièrement du matériau et du résultat souhaité.

- Si votre objectif principal est une densité maximale : Vous devez utiliser une température et un temps de maintien suffisamment élevés pour fermer la porosité, mais contrôler soigneusement le taux de montée en température pour éviter de piéger les gaz avant que les pores ne puissent être éliminés.

- Si votre objectif principal est la précision dimensionnelle : Privilégiez des taux de chauffage et de refroidissement lents et uniformes. Assurez-vous que votre four fournit une température constante sur l'ensemble de la pièce pour éviter le gauchissement dû au retrait différentiel.

- Si votre objectif principal est une microstructure à grains fins (pour la résistance ou la ténacité) : Visez la température de frittage la plus basse possible et le temps de maintien le plus court qui peuvent encore atteindre la densité requise, minimisant ainsi l'opportunité de croissance des grains.

Maîtriser le contrôle de la température, c'est maîtriser le processus de frittage lui-même, vous donnant le pouvoir d'ingénierie prédictive des propriétés finales de votre matériau.

Tableau récapitulatif :

| Paramètre de température | Effet sur le processus de frittage | Considération clé |

|---|---|---|

| Température de pointe | Déclenche la diffusion atomique pour la formation des cols et la densification. | Trop basse = pièce faible, poreuse ; Trop élevée = croissance excessive des grains/gauchissement. |

| Taux de chauffage (Rampe) | Affecte les contraintes thermiques et l'élimination du liant. | Trop rapide peut provoquer des fissures ou piéger des contaminants. |

| Temps de maintien (Trempage) | Détermine l'étendue de la densification et le développement de la microstructure. | Trop court = sous-fritté ; Trop long = propriétés dégradées. |

| Taux de refroidissement | Influence l'état de contrainte final et l'intégrité structurelle. | Trop rapide peut provoquer un choc thermique et des fissures. |

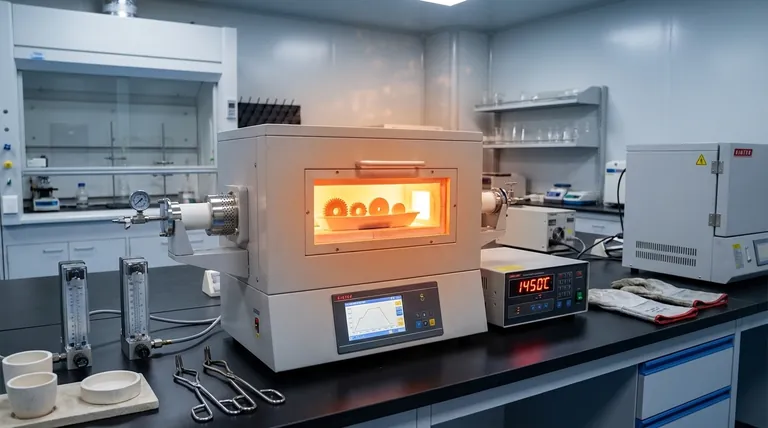

Obtenez des résultats de frittage parfaits avec KINTEK

La maîtrise du profil thermique est la clé pour libérer tout le potentiel de vos matériaux. Que votre objectif soit une densité maximale, une précision dimensionnelle exacte ou une microstructure spécifique à grains fins, un contrôle précis de la température est non négociable.

Les fours de laboratoire avancés de KINTEK sont conçus pour offrir le chauffage et le refroidissement uniformes et constants qu'exige votre processus de frittage. Nos solutions vous aident à éliminer les pièges courants comme le gauchissement, la fissuration et les propriétés incohérentes en offrant une stabilité thermique exceptionnelle sur l'ensemble de votre charge de travail.

Prêt à transformer vos résultats de frittage ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont l'équipement de laboratoire de KINTEK peut apporter précision, fiabilité et performances supérieures à votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de 1700℃ pour laboratoire

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Comment choisir un four tubulaire ? Un guide pour adapter votre équipement à vos besoins de processus

- Quelle est la fonction d'un four tubulaire ? Réaliser un traitement précis à haute température dans une atmosphère contrôlée

- Quel est l'avantage principal de l'utilisation d'un four tubulaire ? Atteindre un contrôle supérieur de la température et de l'atmosphère

- Quels sont les dangers d'un four tubulaire ? Au-delà des risques évidents de brûlure

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire