En bref, l'efficacité de la fusion par induction est exceptionnellement élevée car elle transfère l'énergie directement dans le métal sans combustion. Cela se traduit par des vitesses de fusion rapides, une perte de matière minimale due à l'oxydation et un contrôle précis de la température. Plutôt qu'un pourcentage unique, sa véritable efficacité se comprend mieux comme une combinaison de conversion d'énergie supérieure, de rendement produit élevé et de vitesse opérationnelle.

La véritable efficacité de la fusion n'est pas seulement une question de chiffre énergétique unique. Pour les systèmes à induction, il s'agit d'une mesure complète de la conversion électrique-thermique, de la perte minimale de métal précieux et de la vitesse et de la précision du processus.

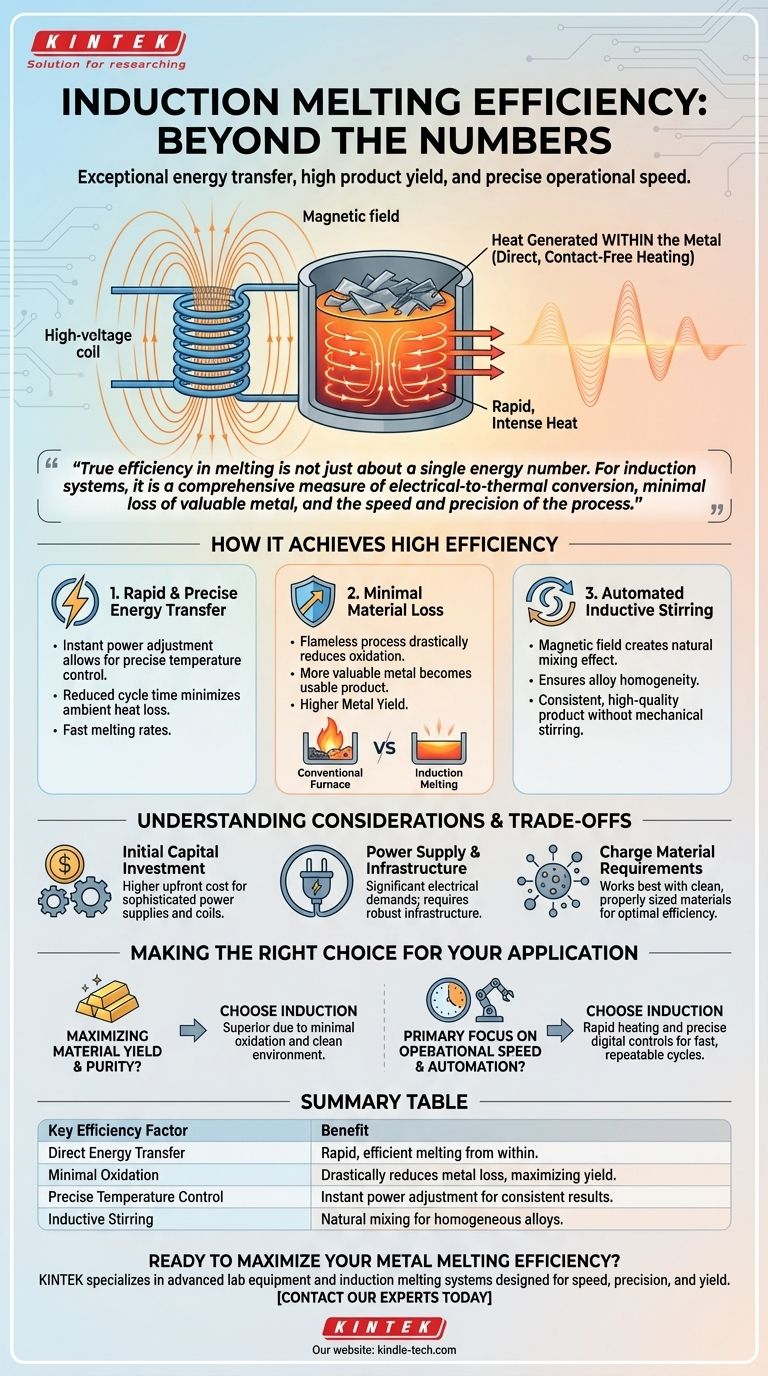

Comment la fusion par induction atteint une haute efficacité

La fusion par induction n'est pas efficace par hasard ; c'est le résultat direct de son principe de fonctionnement fondamental. Contrairement aux fours à combustible qui chauffent une chambre puis le métal, l'induction transforme le métal lui-même en source de chaleur.

Le Principe : Chauffage Direct et Sans Contact

Un four à induction utilise une bobine puissante à haute tension pour générer un champ magnétique intense. Lorsque du matériau conducteur comme le métal est placé à l'intérieur de ce champ, le champ induit un courant électrique à haute intensité et basse tension directement dans le métal.

Cette résistance électrique interne génère une chaleur rapide et intense, provoquant la fusion du métal de l'intérieur vers l'extérieur. Cette méthode de transfert de chaleur est fondamentalement plus efficace que le chauffage externe.

Facteur 1 : Transfert d'Énergie Rapide et Précis

Étant donné que la chaleur est générée à l'intérieur de la charge, la fusion est extrêmement rapide. La puissance peut être ajustée instantanément, permettant un contrôle précis de la température difficile à obtenir avec les systèmes basés sur la combustion.

Cette vitesse et ce contrôle réduisent l'énergie totale consommée par cycle, car il y a moins de temps pour la perte de chaleur ambiante.

Facteur 2 : Perte de Matière Minimale

Dans les fours conventionnels, la flamme nue et l'exposition directe à l'air provoquent une oxydation importante, transformant le métal précieux en laitier sans valeur. C'est une source majeure de perte financière.

La fusion par induction est un processus propre et sans flamme. Cela réduit considérablement les pertes par oxydation, ce qui signifie qu'une plus grande partie du métal que vous mettez dans le four ressort comme produit utilisable. Cette amélioration du rendement métallique est une composante essentielle de son efficacité globale.

Facteur 3 : Agitation Automatisée pour l'Homogénéité des Alliages

Le champ magnétique qui chauffe le métal crée également un effet d'agitation ou de mélange naturel dans le bain de fusion. Cette agitation inductive est une caractéristique unique et précieuse.

Elle garantit que les alliages sont mélangés de manière uniforme et complète, conduisant à un produit final de meilleure qualité et plus cohérent sans nécessiter d'agitation mécanique. Cela améliore l'efficacité du processus d'alliage lui-même.

Comprendre les Compromis et Considérations

Bien que très efficace, la fusion par induction n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Investissement Initial en Capital

Les fours à induction nécessitent des alimentations électriques sophistiquées à haute fréquence et des bobines refroidies à l'eau soigneusement conçues. Cette technologie représente généralement un coût d'investissement initial plus élevé par rapport aux fours à cubilot ou aux creusets plus simples.

Alimentation Électrique et Infrastructure

Ces systèmes sont entièrement électriques et peuvent avoir des exigences de puissance importantes. L'infrastructure électrique de votre installation doit être capable de supporter les exigences de haute tension et de courant du four.

Exigences en Matière de Charge

L'induction fonctionne mieux avec des matériaux de charge relativement propres et de taille appropriée. Les matériaux très fins, lâches ou contaminés par des substances non conductrices fondent moins efficacement.

Faire le Bon Choix pour Votre Application

La décision d'utiliser la fusion par induction doit être basée sur vos objectifs de production spécifiques.

- Si votre objectif principal est de maximiser le rendement et la pureté des matériaux : L'induction est le choix supérieur en raison de son oxydation minimale et de son environnement de fusion propre.

- Si votre objectif principal est la vitesse opérationnelle et l'automatisation : Le chauffage rapide et les commandes numériques précises des systèmes à induction permettent des cycles de production rapides et reproductibles.

- Si votre objectif principal est la conformité environnementale et la sécurité des opérateurs : L'induction est idéale, car elle ne produit aucun sous-produit de combustion et élimine les dangers liés au stockage et à la manipulation des combustibles fossiles.

En fin de compte, la fusion par induction apporte sa valeur en transformant l'énergie électrique en métal en fusion de haute qualité avec une précision inégalée et un gaspillage minimal.

Tableau Récapitulatif :

| Facteur d'Efficacité Clé | Avantage |

|---|---|

| Transfert d'Énergie Direct | La chaleur est générée à l'intérieur du métal lui-même pour une fusion rapide et efficace. |

| Oxydation Minimale | Le processus sans flamme réduit considérablement la perte de métal, maximisant le rendement. |

| Contrôle Précis de la Température | L'ajustement instantané de la puissance garantit des résultats cohérents et de haute qualité. |

| Agitation Inductive | L'effet de mélange naturel crée des alliages homogènes sans pièces mécaniques. |

Prêt à maximiser votre efficacité de fusion de métal ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables, y compris les systèmes de fusion par induction. Nos solutions sont conçues pour offrir la vitesse, la précision et le rendement matériel dont votre laboratoire a besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à induction peut transformer votre flux de travail de traitement des métaux et augmenter votre productivité.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion à induction par arc sous vide non consommable

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi utiliser le VAR pour la préparation d'alliages HEA CoCrFeMoNi ? Maîtriser la fusion à haute réfractivité et l'homogénéité chimique

- Le soudage par induction est-il la même chose que le brasage ? Décryptage des différences clés dans l'assemblage des métaux

- Quelle est la différence entre un four à induction sans noyau et un four à induction à canal ? Un guide pour optimiser votre processus de fusion des métaux

- Quelle est la garniture de base du four à induction ? Le noyau conçu pour une fusion sûre et efficace

- Qu'est-ce que le chauffage par induction pour le brasage ? Obtenez un assemblage métallique rapide et précis

- Quels sont les inconvénients du chauffage par induction ? Coût élevé et limites géométriques expliqués

- L'induction est-elle possible dans le vide ? Exploiter la chaleur propre et efficace dans un environnement sous vide

- Comment pouvons-nous augmenter l'efficacité du four à induction ? Optimiser la puissance, la chaleur et le rendement pour des performances maximales