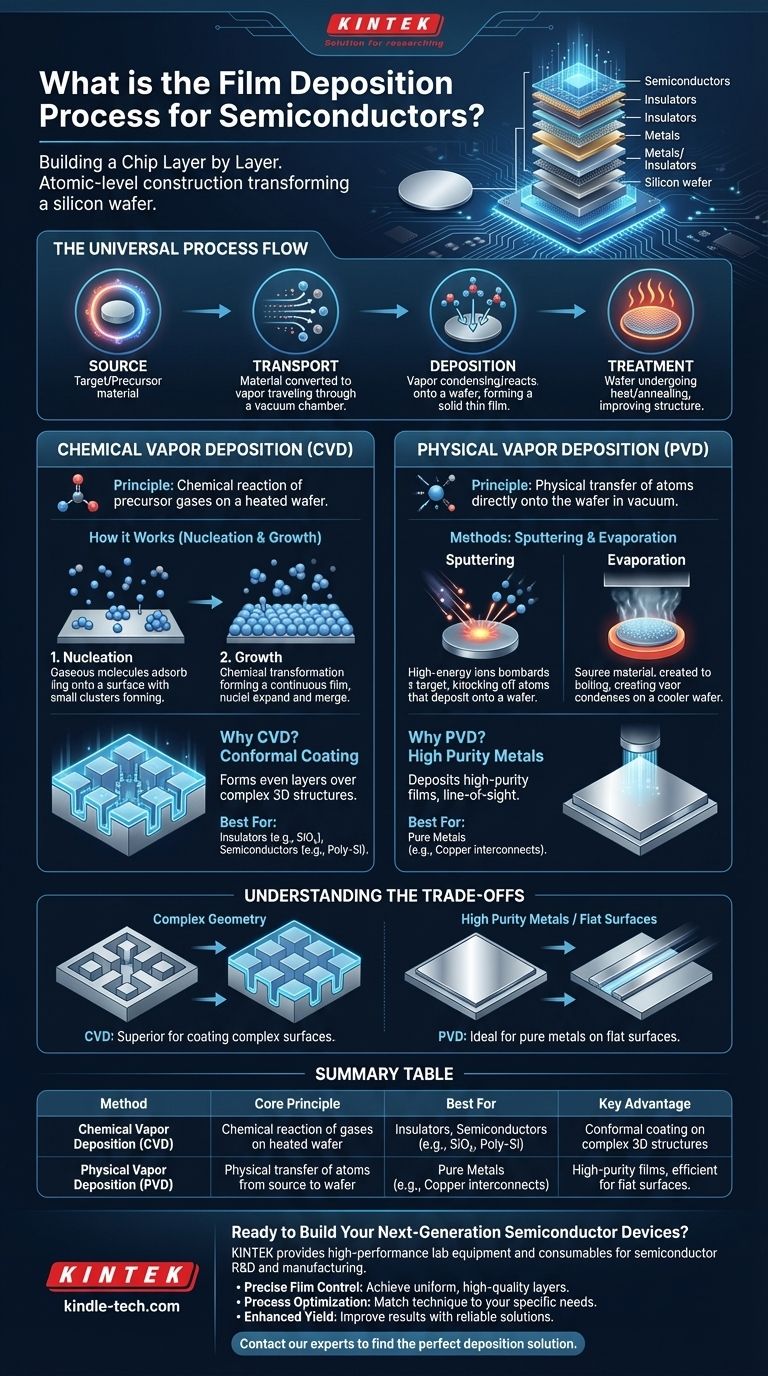

Dans la fabrication de semi-conducteurs, le dépôt de couches minces est le processus fondamental d'application d'une couche de matériau mince et très contrôlée sur une tranche de silicium. Il ne s'agit pas simplement d'un revêtement ; c'est un processus de construction au niveau atomique qui édifie les couches fonctionnelles d'une micropuce. Les deux principales méthodes pour y parvenir sont le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD).

Le défi principal du dépôt de couches minces est de transformer un matériau source en vapeur, de le transporter, et de le faire condenser ou réagir sur la surface d'une tranche pour former une couche solide parfaitement uniforme et pure. Le choix entre les méthodes chimiques (CVD) et physiques (PVD) dépend entièrement du matériau spécifique déposé et de son rôle dans le circuit intégré final.

L'objectif : Construire une puce couche par couche

Avant de plonger dans les méthodes, il est crucial de comprendre pourquoi ces couches minces sont nécessaires. Un microprocesseur moderne est construit comme un gratte-ciel, avec des dizaines de couches complexes empilées sur une fondation en silicium.

Qu'est-ce qu'une "couche mince" ?

Une couche mince est une couche de matériau dont l'épaisseur varie de quelques nanomètres à plusieurs micromètres. Chaque couche a un but spécifique, agissant comme un conducteur (comme le câblage en cuivre), un isolant (comme le dioxyde de silicium) ou un semi-conducteur (la partie active d'un transistor).

Le flux de processus universel

Quelle que soit la technique spécifique, tous les processus de dépôt suivent une séquence générale similaire :

- Source : Un matériau source pur (appelé cible ou précurseur) est choisi.

- Transport : Ce matériau est converti en état de vapeur et transporté vers la tranche, généralement dans une chambre à vide.

- Dépôt : Le matériau vaporisé se dépose sur le substrat (la tranche), formant la couche mince solide.

- Traitement : La couche peut subir un traitement thermique (recuit) pour améliorer sa structure cristalline et ses propriétés.

Dépôt chimique en phase vapeur (CVD) : Construire avec des réactions

Le CVD est la méthode de dépôt la plus largement utilisée dans l'industrie des semi-conducteurs en raison de sa précision inégalée et de sa capacité à créer des couches très uniformes.

Le principe fondamental du CVD

Au lieu de déplacer physiquement le matériau final, le CVD utilise une réaction chimique. Des gaz précurseurs sont introduits dans une chambre contenant la tranche chauffée. Ces gaz réagissent sur la surface chaude, déposant le matériau solide désiré et laissant derrière eux des sous-produits volatils qui sont pompés.

Comment fonctionne un processus CVD

Le processus peut être compris à travers deux étapes clés : la nucléation et la croissance.

- Nucléation : Les molécules de précurseur gazeuses sont adsorbées sur la surface de la tranche.

- Croissance : Ces molécules subissent une transformation chimique, formant un noyau solide du matériau désiré. Ces noyaux se développent et fusionnent, formant finalement une couche continue de haute qualité.

Pourquoi le CVD est un pilier de l'industrie

L'avantage principal du CVD est sa capacité à produire des revêtements conformes. Parce que le dépôt est entraîné par une réaction chimique, la couche se forme uniformément sur des structures complexes et tridimensionnelles sur la tranche, ce qui est essentiel pour l'architecture des transistors modernes.

Dépôt physique en phase vapeur (PVD) : Déplacer la matière directement

Le PVD englobe un ensemble de techniques qui déplacent physiquement les atomes d'un matériau source directement sur la surface de la tranche. Cela se fait dans un environnement de vide poussé pour assurer la pureté.

Le principe fondamental du PVD

Le PVD est fondamentalement un processus en ligne de mire. Pensez-y comme à une peinture en aérosol au niveau atomique, où des atomes individuels sont éjectés d'une source et voyagent en ligne droite pour revêtir le substrat.

La méthode de pulvérisation cathodique (Sputtering)

La pulvérisation cathodique est la technique PVD la plus courante. Elle implique le bombardement d'une cible solide du matériau source avec des ions de haute énergie (généralement de l'argon). Cette collision déloge physiquement des atomes de la cible, qui voyagent ensuite et se déposent sur la tranche.

La méthode d'évaporation

Une autre technique PVD est l'évaporation. Dans ce processus, le matériau source est chauffé sous vide jusqu'à ébullition, créant une vapeur. Cette vapeur se déplace ensuite vers la tranche plus froide et se condense à sa surface, formant la couche mince.

Comprendre les compromis

Le choix entre CVD et PVD ne consiste pas à savoir lequel est "meilleur", mais lequel est le plus adapté à la couche spécifique en cours de construction.

La force du CVD : Géométrie complexe

Le CVD excelle dans la création de couches uniformes et conformes d'isolants (comme le dioxyde de silicium) et de semi-conducteurs (comme le silicium polycristallin). Sa nature chimique lui permet de revêtir uniformément l'intérieur de tranchées profondes et des topographies complexes.

La force du PVD : Métaux de haute pureté

Le PVD est la méthode de prédilection pour le dépôt de métaux purs, qui sont utilisés pour le câblage (interconnexions) sur une puce. Parce que c'est un processus physique, il peut déposer des matériaux difficiles à créer par des réactions chimiques. Sa principale limitation est sa faible performance sur les surfaces complexes, car il a du mal à revêtir les zones "ombragées".

Le facteur décisif : La fonction de la couche

La décision dépend du matériau requis et de la topographie de la surface de la tranche. Les isolants doivent tout couvrir parfaitement, ce qui rend le CVD idéal. Les interconnexions métalliques nécessitent une grande pureté et sont souvent déposées sur des surfaces plus plates, faisant du PVD le choix le plus efficace.

Adapter le processus à votre objectif

Pour construire un dispositif fonctionnel, les ingénieurs utilisent une combinaison de ces techniques, choisissant le bon outil pour chaque couche spécifique.

- Si votre objectif principal est de créer une couche isolante uniforme et de haute qualité sur une surface complexe : Le CVD est le choix définitif pour ses capacités supérieures de revêtement conforme.

- Si votre objectif principal est de déposer un film métallique pur pour le câblage électrique : Le PVD, en particulier la pulvérisation cathodique, est la norme de l'industrie en raison de sa vitesse, de sa pureté et de son contrôle.

- Si votre objectif principal est de faire croître une couche semi-conductrice cristalline parfaite : Des techniques CVD avancées et hautement contrôlées sont nécessaires pour gérer la nucléation et la croissance précises du film.

En fin de compte, ces processus de dépôt sont les techniques de construction essentielles qui transforment une tranche de silicium vierge en un circuit intégré puissant et complexe.

Tableau récapitulatif :

| Méthode | Principe fondamental | Idéal pour | Avantage clé |

|---|---|---|---|

| Dépôt chimique en phase vapeur (CVD) | Réaction chimique de gaz sur une surface de tranche chauffée. | Isolants, Semi-conducteurs (ex. SiO₂, Poly-Si) | Revêtement conforme sur des structures 3D complexes. |

| Dépôt physique en phase vapeur (PVD) | Transfert physique d'atomes d'une source vers la tranche. | Métaux purs (ex. interconnexions en cuivre) | Films de haute pureté, efficace pour les surfaces planes. |

Prêt à construire vos dispositifs semi-conducteurs de nouvelle génération ?

Choisir le bon processus de dépôt est essentiel pour le succès de votre laboratoire. KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire haute performance pour la R&D et la fabrication de semi-conducteurs.

Nous vous aidons à atteindre :

- Contrôle précis des couches : Accédez aux bons outils pour le CVD ou le PVD afin de construire des couches uniformes et de haute qualité.

- Optimisation des processus : Obtenez l'équipement et le support nécessaires pour adapter la technique de dépôt à vos objectifs matériels et structurels spécifiques.

- Rendement amélioré : Améliorez vos résultats avec des solutions fiables et conformes aux normes de l'industrie.

Discutons de vos besoins en fabrication de semi-conducteurs. Contactez nos experts dès aujourd'hui pour trouver la solution de dépôt parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles