En substance, la fonction du traitement thermique est de modifier intentionnellement la structure interne d'un métal par un chauffage et un refroidissement contrôlés. Il ne s'agit pas d'une action unique, mais d'une gamme de processus sophistiqués conçus pour libérer des propriétés spécifiques et souhaitables que le métal ne possède pas dans son état de base. En gérant soigneusement la température, le temps et les vitesses de refroidissement, nous pouvons rendre un métal plus dur, plus mou, plus durable ou plus résistant aux contraintes.

Le traitement thermique transforme un alliage métallique unique d'un matériau avec un ensemble de caractéristiques en une plateforme avec un large éventail de propriétés potentielles. La fonction du processus est de sélectionner et de fixer précisément la combinaison exacte de dureté, de ténacité et de stabilité requise pour une application spécifique.

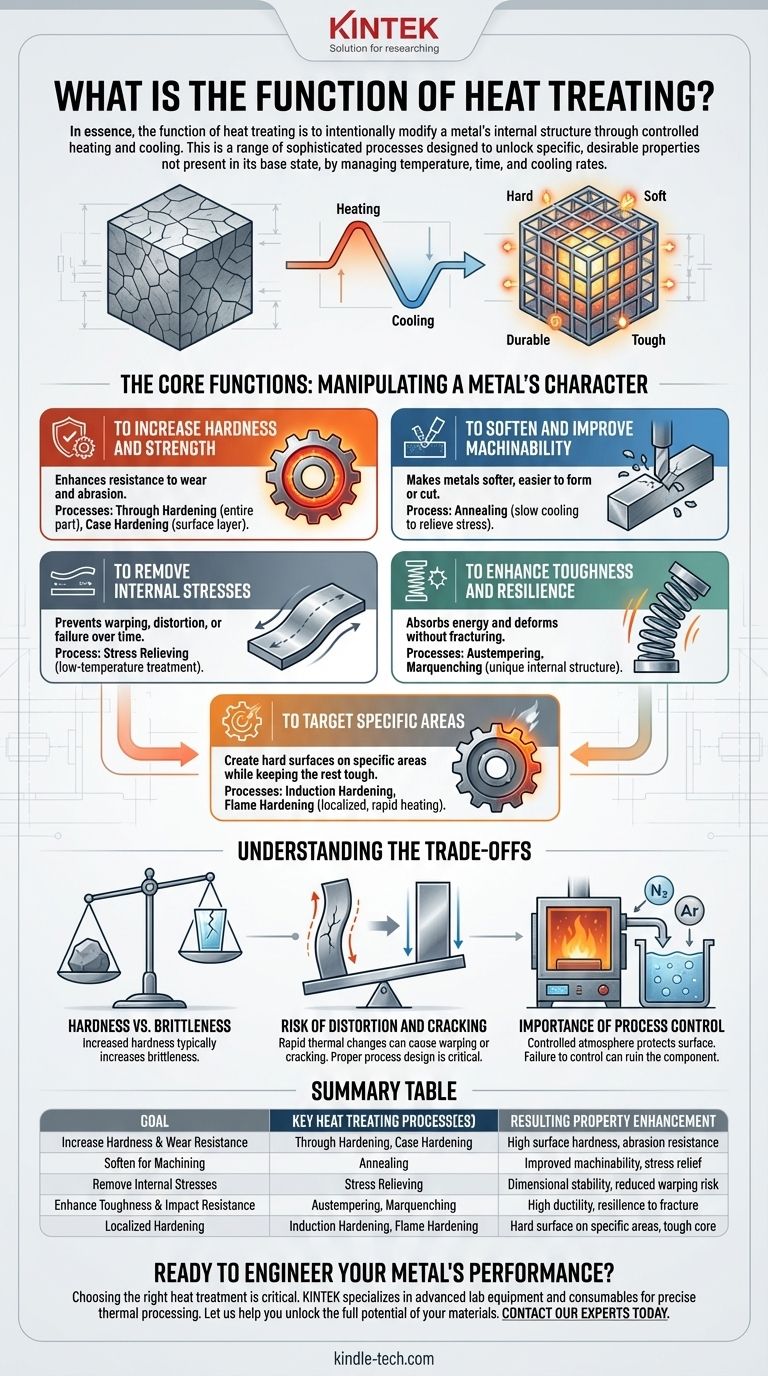

Les fonctions principales : Manipuler le caractère d'un métal

Le traitement thermique est mieux compris par les problèmes qu'il résout. Différents processus sont appliqués pour obtenir des résultats distincts, souvent opposés, dans le composant final.

Pour augmenter la dureté et la résistance

L'objectif le plus courant du traitement thermique est d'augmenter la dureté d'un métal et, par conséquent, sa résistance à l'usure et à l'abrasion. Ceci est essentiel pour des composants comme les engrenages, les roulements et les outils de coupe.

Des processus comme la trempe à cœur affectent la pièce entière, tandis que la cémentation (par exemple, la cémentation ou la nitruration) crée une couche de surface extrêmement dure tout en laissant le cœur interne du métal plus mou et plus ductile.

Pour adoucir et améliorer l'usinabilité

Paradoxalement, le traitement thermique est également utilisé pour rendre les métaux plus doux. Le processus de recuit implique le chauffage d'un métal et son refroidissement très lent.

Cela soulage les contraintes internes et affine la structure granulaire, rendant le métal beaucoup plus facile à usiner, à former ou à couper. C'est une étape préparatoire pour rendre la fabrication plus efficace et moins coûteuse.

Pour éliminer les contraintes internes

Les processus de fabrication comme le soudage, l'usinage et le formage à froid introduisent des contraintes internes importantes dans un matériau. Ces contraintes cachées peuvent entraîner la déformation ou la distorsion d'une pièce au fil du temps, ou même une défaillance inattendue.

La détente est un traitement thermique à basse température qui réduit ces contraintes internes sans modifier significativement les propriétés fondamentales du métal, assurant ainsi une stabilité dimensionnelle.

Pour améliorer la ténacité et la résilience

La dureté n'est pas la même chose que la ténacité. Alors qu'un matériau dur résiste aux rayures, un matériau tenace peut absorber de l'énergie et se déformer sans se fracturer.

Des processus comme l'austénitisation et la martempering sont conçus pour produire une structure interne unique qui confère une ténacité et une ductilité exceptionnelles, ce qui est idéal pour des composants comme les ressorts et les fixations à haute résistance.

Pour cibler des zones spécifiques

Il est souvent indésirable de durcir un composant entier, car cela peut le rendre cassant. Le durcissement par induction et le durcissement à la flamme utilisent un chauffage et une trempe localisés et rapides.

Cela vous permet de créer une surface très dure dans une zone spécifique – comme les dents d'un engrenage ou la surface d'un arbre – tandis que le reste de la pièce reste tenace et résilient.

Comprendre les compromis

Le traitement thermique est une discipline de compromis contrôlés. L'amélioration d'une propriété se fait souvent au détriment d'une autre, et un contrôle inapproprié peut introduire de nouveaux problèmes.

Le compromis dureté vs fragilité

Le compromis le plus fondamental dans le traitement thermique est entre la dureté et la ténacité. À mesure que la dureté d'un métal augmente, sa fragilité augmente généralement aussi.

Un composant trop durci peut parfaitement résister à l'usure, mais il pourrait se briser lors d'un seul impact violent. Le choix du bon processus implique d'équilibrer le besoin de résistance à l'usure avec le besoin de résistance à la fracture.

Le risque de distorsion et de fissuration

La nature même du traitement thermique – dilatation et contraction thermique rapides – exerce une immense contrainte sur un composant. S'il n'est pas géré correctement, cela peut entraîner un gauchissement, une distorsion ou même une fissuration catastrophique pendant la phase de refroidissement (trempe).

Une conception de processus appropriée, y compris le préchauffage et les vitesses de refroidissement contrôlées, est essentielle pour atténuer ces risques.

L'importance du contrôle du processus

L'environnement dans lequel une pièce est chauffée est une variable critique. L'utilisation d'une atmosphère contrôlée (par exemple, azote, argon) est essentielle pour protéger la surface de la pièce de l'oxydation et de la calamine à haute température.

Cette atmosphère peut également être utilisée pour contrôler précisément la chimie de surface de l'acier, comme l'ajout de carbone pendant la cémentation. Le non-contrôle de l'atmosphère ou du milieu de trempe peut ruiner le composant.

Sélectionner le bon traitement pour votre objectif

Le traitement thermique correct dépend entièrement de l'application finale du composant. Votre choix doit être guidé par l'exigence de performance principale.

- Si votre objectif principal est une résistance maximale à l'usure : Vous aurez besoin d'un processus de durcissement, en envisageant la cémentation si vous devez maintenir un cœur interne tenace.

- Si votre objectif principal est de préparer une pièce pour un usinage intensif : Vous devriez spécifier un processus de recuit pour adoucir le matériau et améliorer l'usinabilité.

- Si votre objectif principal est d'assurer la stabilité après le soudage ou la fabrication : Un cycle de détente est essentiel pour prévenir la distorsion ou la fissuration retardée.

- Si votre objectif principal est de créer une pièce durable et résistante aux chocs : Vous devriez étudier des traitements comme l'austénitisation qui sont spécifiquement conçus pour améliorer la ténacité.

Comprendre la fonction du traitement thermique vous permet de dépasser l'état par défaut d'un métal et d'ingénieriser ses propriétés pour des performances optimales.

Tableau récapitulatif :

| Objectif | Processus(s) clé(s) de traitement thermique | Amélioration des propriétés résultantes |

|---|---|---|

| Augmenter la dureté et la résistance à l'usure | Trempe à cœur, Cémentation | Haute dureté de surface, résistance à l'abrasion |

| Adoucir pour l'usinage | Recuit | Usinabilité améliorée, détente |

| Éliminer les contraintes internes | Détente | Stabilité dimensionnelle, risque de gauchissement réduit |

| Améliorer la ténacité et la résistance aux chocs | Austénitisation, Martempering | Haute ductilité, résilience à la fracture |

| Durcissement localisé | Durcissement par induction, Durcissement à la flamme | Surface dure sur des zones spécifiques, cœur tenace |

Prêt à optimiser la performance de votre métal ?

Le choix du bon traitement thermique est essentiel pour atteindre l'équilibre parfait entre dureté, ténacité et stabilité pour vos composants. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires pour un traitement thermique précis. Que vous développiez des outils de coupe, des engrenages durables ou des fixations à haute résistance, nos solutions vous aident à contrôler l'ensemble du cycle de traitement thermique avec précision.

Laissez-nous vous aider à libérer tout le potentiel de vos matériaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut répondre aux besoins spécifiques de votre laboratoire en matière de traitement thermique et garantir que vos composants fonctionnent parfaitement.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- À quoi sert un four sous vide ? Découvrez le traitement thermique de haute pureté pour des matériaux supérieurs

- Comment le refroidissement à l'argon et à l'azote se compare-t-il dans les fours sous vide ? Un guide pour une trempe plus rapide et moins chère

- Que fait un four sous vide ? Obtenir un traitement thermique de haute pureté pour des composants supérieurs

- Quels sont les composants d'un four sous vide ? Un guide des systèmes fondamentaux pour le traitement thermique de précision

- Qu'est-ce que le traitement thermique sous vide ? Obtenez un contrôle, une propreté et une qualité supérieurs