Au fond, la fonction d'un four à arc électrique (EAF) est de faire fondre la ferraille d'acier et d'autres matériaux à base de fer en utilisant une immense énergie électrique. Il sert de récipient de recyclage à haute température, créant une décharge électrique violente et contrôlée – un arc – pour transformer le métal solide et mis au rebut en acier liquide de haute qualité, prêt pour de nouvelles applications.

Un four à arc électrique est plus qu'un simple creuset ; c'est le cœur de la sidérurgie secondaire moderne. Sa fonction première n'est pas seulement de faire fondre le métal, mais de fournir une méthode très flexible et efficace pour recycler l'acier, en dissociant la production du processus traditionnel et à forte intensité de carbone d'extraction et de raffinage du minerai de fer.

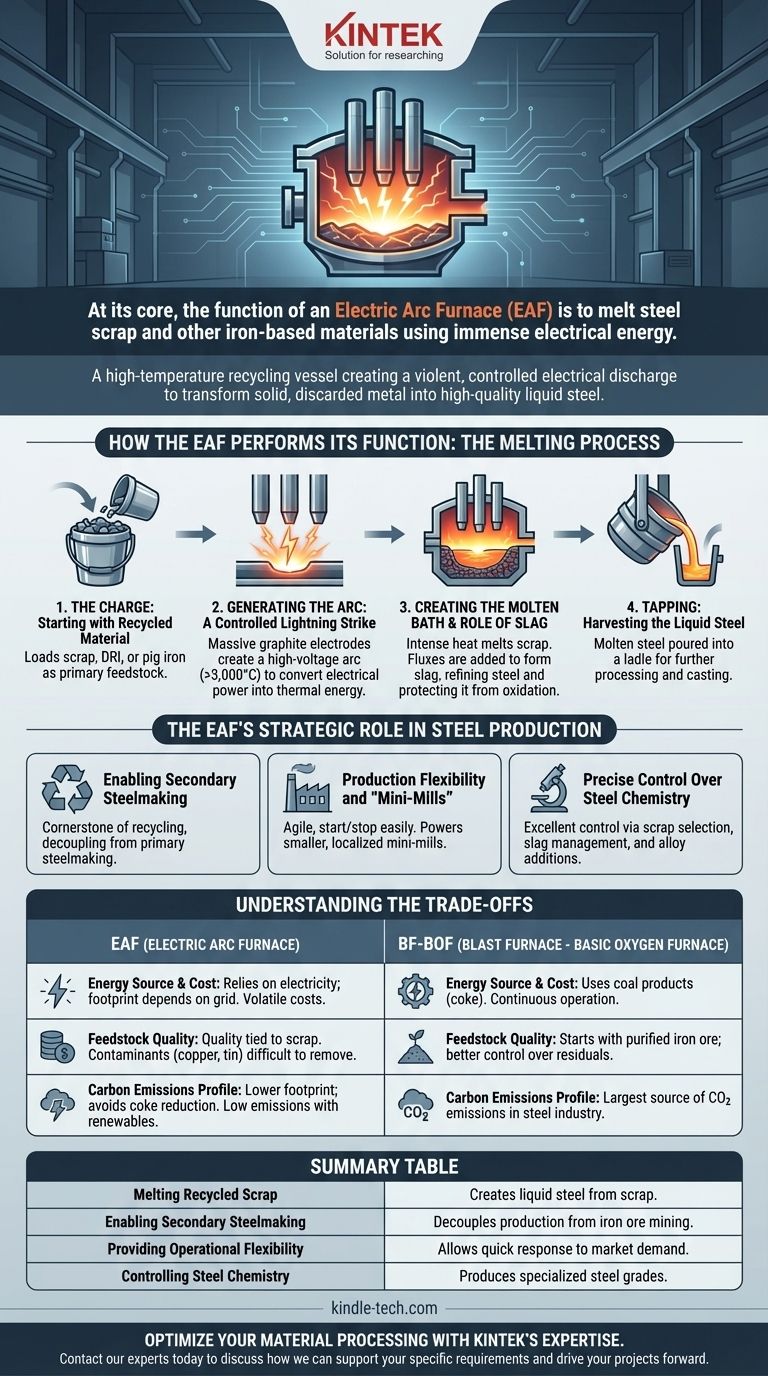

Comment l'EAF remplit sa fonction : Le processus de fusion

Pour comprendre la fonction d'un EAF, il faut d'abord comprendre sa séquence opérationnelle. Il s'agit d'un processus discontinu, ce qui signifie qu'il fait fondre une "charge" de matériau à la fois, en une série d'étapes soigneusement contrôlées.

La charge : Commencer avec des matériaux recyclés

Le processus commence par le chargement du four avec sa matière première principale, appelée la charge. Il s'agit généralement d'un mélange de ferraille d'acier recyclée, mais elle peut également inclure du fer réduit directement (DRI) ou de la fonte brute pour contrôler la chimie finale.

Générer l'arc : Un coup de foudre contrôlé

Une fois le four chargé et le toit fermé, trois électrodes en graphite massives sont abaissées dans la ferraille. Un courant électrique à très haute tension les traverse, créant un arc puissant qui jaillit des pointes des électrodes vers la charge métallique.

Cet arc est la principale source d'énergie, convertissant la puissance électrique en énergie thermique intense. C'est comme un coup de foudre continu et contrôlé qui peut atteindre des températures de plus de 3 000 °C (5 400 °F).

Créer le bain de fusion

La chaleur radiante intense de l'arc fait fondre rapidement la ferraille, formant une flaque d'acier liquide au fond du four, connue sous le nom de bain de fusion. L'énergie chimique, telle que l'injection d'oxygène, est souvent utilisée pour faciliter la fusion et accélérer le processus.

Le rôle du laitier : Affiner et protéger

Pendant le processus de fusion, des matériaux appelés fondants (comme la chaux) sont ajoutés au four. Ceux-ci se combinent avec les impuretés de l'acier pour former une couche liquide appelée laitier qui flotte sur le bain de fusion.

Ce laitier remplit deux fonctions essentielles : il absorbe les impuretés pour affiner l'acier, et il agit comme une couverture isolante, protégeant l'acier liquide de la perte de chaleur et de l'oxydation atmosphérique.

Coulée : Récupérer l'acier liquide

Une fois que l'acier atteint la température et la composition chimique souhaitées, le four est incliné. L'acier en fusion est versé par un trou de coulée dans un grand récipient revêtu de réfractaire appelé poche. Ce processus est connu sous le nom de coulée, et l'acier est maintenant prêt pour un traitement et une coulée ultérieurs.

Le rôle stratégique de l'EAF dans la production d'acier

La simple fonction de fusion de la ferraille sous-tend un changement stratégique majeur dans la façon dont l'acier est fabriqué à l'échelle mondiale. L'EAF est la technologie habilitante pour un modèle de production plus agile et distribué.

Permettre la sidérurgie secondaire

L'EAF est la pierre angulaire de la sidérurgie secondaire, qui utilise des matériaux recyclés. Cela contraste avec la voie traditionnelle de la sidérurgie primaire, qui utilise un haut fourneau (BF) et un convertisseur à oxygène basique (BOF) pour convertir le minerai de fer en acier.

Flexibilité de production et "mini-usines"

Contrairement à un haut fourneau, qui doit fonctionner en continu pendant des années, un EAF peut être démarré et arrêté relativement facilement. Cette flexibilité permet aux producteurs de réagir rapidement à la demande du marché et aux fluctuations des prix de l'électricité.

Cela a permis l'essor d'usines plus petites et plus localisées, appelées "mini-usines", qui peuvent être construites avec un investissement en capital moindre et implantées plus près des sources de ferraille et des clients.

Contrôle précis de la chimie de l'acier

Le processus EAF offre un excellent contrôle sur le produit final. En sélectionnant soigneusement la charge de ferraille, en gérant le laitier et en effectuant des ajouts d'alliages précis dans la poche après la coulée, les producteurs peuvent créer une vaste gamme de nuances d'acier spécialisées.

Comprendre les compromis

Bien que puissant, l'EAF n'est pas une solution universelle. Sa fonction s'accompagne d'un ensemble distinct d'avantages et de défis par rapport à la voie traditionnelle BF-BOF.

Source d'énergie et coût

La dépendance de l'EAF à l'électricité est à la fois une force et une faiblesse. Son empreinte environnementale dépend fortement du réseau électrique local ; il produit de très faibles émissions lorsqu'il est alimenté par des énergies renouvelables, mais peut être à forte intensité de carbone s'il est alimenté par des combustibles fossiles. Les coûts de l'électricité peuvent également être très volatils.

Qualité des matières premières et contaminants

La qualité finale de l'acier EAF est directement liée à la qualité de la ferraille utilisée. Les contaminants présents dans la ferraille, tels que le cuivre et l'étain, sont difficiles à éliminer et peuvent avoir un impact négatif sur les propriétés de l'acier fini. La sidérurgie primaire, qui commence avec du minerai de fer purifié, offre un contrôle plus intrinsèque sur ces éléments résiduels.

Profil des émissions de carbone

Même avec un réseau basé sur les combustibles fossiles, la voie EAF a généralement une empreinte carbone nettement inférieure à celle de la voie BF-BOF. Cela s'explique par le fait qu'elle évite le processus chimique de réduction du minerai de fer avec du coke (un produit du charbon), qui est la plus grande source unique d'émissions de CO2 dans l'industrie sidérurgique.

Comment cela s'applique aux objectifs de production

Comprendre la fonction de l'EAF permet de voir pourquoi il est choisi pour des objectifs stratégiques spécifiques.

- Si votre objectif principal est la durabilité et le recyclage : L'EAF est la technologie définitive, car sa fonction principale est de transformer la ferraille en un produit de grande valeur avec une empreinte carbone intrinsèque plus faible.

- Si votre objectif principal est la flexibilité opérationnelle et la réactivité du marché : La capacité de l'EAF à fonctionner dans des mini-usines à plus petite échelle et à ajuster la production à la demande en fait le choix supérieur par rapport au fonctionnement rigide et continu d'un haut fourneau.

- Si votre objectif principal est de produire des nuances d'acier de base où la pureté initiale est primordiale : La voie traditionnelle BF-BOF reste une force dominante, car elle offre un meilleur contrôle sur les éléments résiduels en commençant par du minerai de fer vierge plutôt que de la ferraille variable.

La fonction ultime du four à arc électrique est d'alimenter un avenir plus agile et circulaire pour l'industrie sidérurgique mondiale.

Tableau récapitulatif :

| Fonction clé | Comment ça marche | Résultat clé |

|---|---|---|

| Fusion de la ferraille recyclée | Utilise un arc électrique à haute tension (>3000°C) pour faire fondre le métal | Crée de l'acier liquide à partir de la ferraille |

| Permettre la sidérurgie secondaire | Processus discontinu utilisant la ferraille comme matière première principale | Dissocie la production de l'extraction du minerai de fer |

| Offrir une flexibilité opérationnelle | Peut être démarré/arrêté facilement ; alimente les mini-usines | Permet une réponse rapide à la demande du marché |

| Contrôler la chimie de l'acier | Gestion précise de la charge, du laitier et des ajouts d'alliages | Produit une large gamme de nuances d'acier spécialisées |

Optimisez votre traitement des matériaux avec l'expertise de KINTEK

Que vous exploriez le traitement thermique avancé ou que vous ayez besoin d'équipements fiables pour vos opérations, KINTEK a les solutions et le support dont vous avez besoin. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, répondant à un large éventail de besoins industriels et de laboratoires de recherche.

Laissez-nous vous aider à atteindre une plus grande efficacité et précision dans votre travail. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos exigences spécifiques et faire avancer vos projets.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelle est la nécessité du recuit sous vide pour le zirconium d'éponge ? Assurer la stabilité dans le raffinage EBM

- Quel rôle joue un four à vide de laboratoire dans la préparation d'échantillons expérimentaux de sels fondus à haute température ?

- Pourquoi un four de séchage sous vide est-il requis pour le post-traitement du Si-FG ? Préservation de l'intégrité chimique du graphène

- Quel est l'objectif du rayonnement en tant que transfert de chaleur ? Atteindre un chauffage sans contact dans le vide

- Quels sont les facteurs critiques qui affectent le processus de traitement thermique ? Maîtrisez le temps, la température et le refroidissement pour des résultats supérieurs

- Comment un four de séchage sous vide contribue-t-il à la préparation de la cathode Na3V2(PO4)3 ? Optimiser les performances et la stabilité de la batterie

- Quel est le rôle de l'équipement de dégazage sous vide dans la préparation du PDMS ? Assurer des substrats sans vide pour les revêtements avancés

- Pourquoi un four sous vide est-il nécessaire pour le prétraitement du PBS et du BP ? Assurer l'intégrité du composite grâce à une déshydratation avancée