Essentiellement, le traitement thermique est un processus de fabrication hautement contrôlé qui utilise le chauffage et le refroidissement pour modifier délibérément les propriétés physiques et mécaniques d'un matériau, le plus souvent un métal. Sa fonction n'est pas de changer la forme de la pièce, mais de modifier sa microstructure interne. Cela permet aux ingénieurs de rendre un matériau plus dur, plus résistant et plus résistant à l'usure, ou inversement, plus doux et plus ductile, pour correspondre précisément aux exigences d'une application spécifique.

Le traitement thermique doit être considéré comme le processus d'adaptation des propriétés d'un matériau. Il permet de résoudre des conflits inhérents – tels que le compromis entre dureté et fragilité – pour atteindre un équilibre optimal de caractéristiques qu'un matériau brut ne possède pas par lui-même.

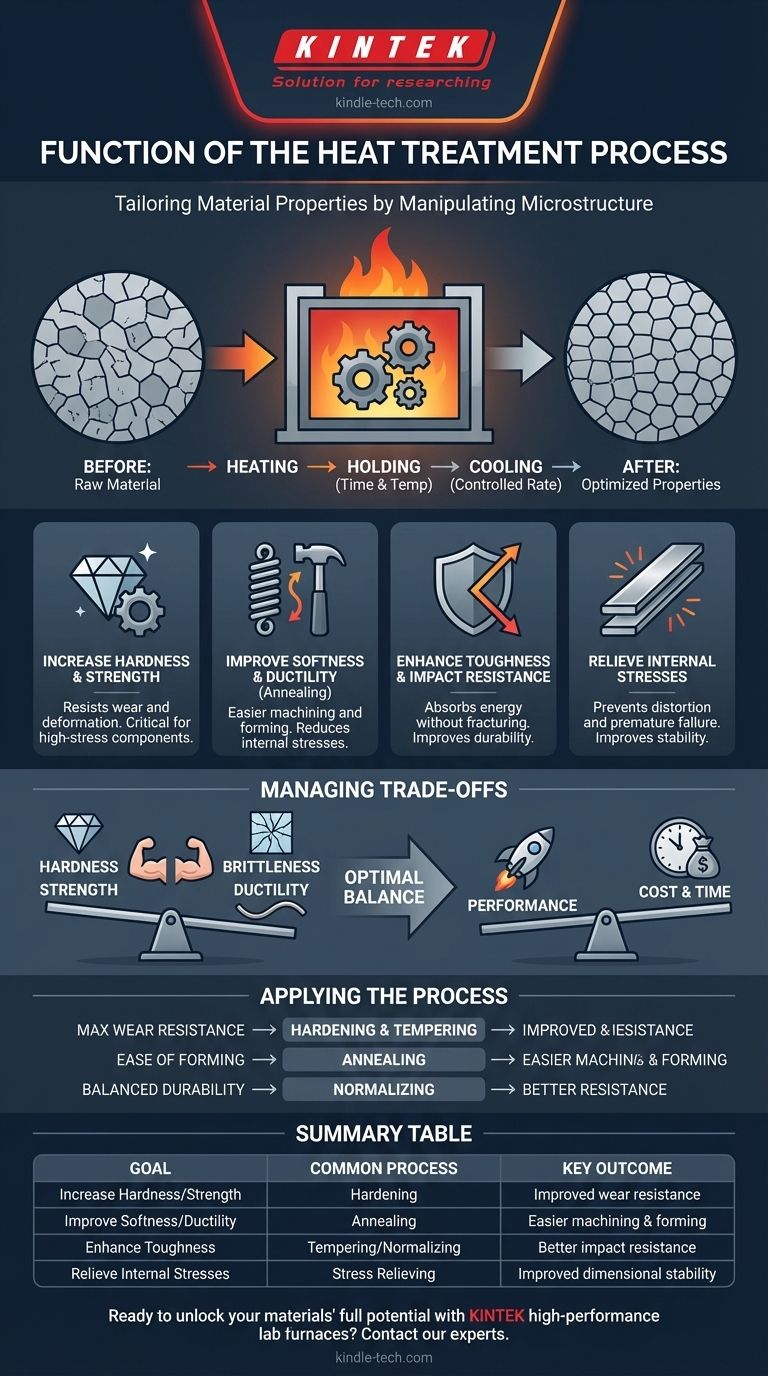

Le principe fondamental : manipuler la microstructure

Le traitement thermique agit en modifiant la structure cristalline interne d'un métal, connue sous le nom de sa microstructure. Cette architecture interne est ce qui dicte finalement les propriétés mécaniques du matériau.

Le mécanisme du changement

Le processus implique trois étapes fondamentales : chauffer le matériau à une température spécifique, le maintenir à cette température pendant une durée définie, puis le refroidir à une vitesse contrôlée. Les températures, les durées et les vitesses de refroidissement précises déterminent le résultat final.

Modification de la taille des grains et de la phase

En contrôlant le cycle de chauffage et de refroidissement, vous pouvez modifier la taille, la forme et la distribution des grains microscopiques à l'intérieur du métal. Cette manipulation peut également déclencher des transformations de phase, où la structure cristalline elle-même se réorganise en une nouvelle forme avec des propriétés entièrement différentes.

Objectifs principaux du traitement thermique

Bien qu'il existe de nombreux processus de traitement thermique spécifiques, ils servent tous un ou plusieurs objectifs clés. Comprendre ces objectifs est essentiel pour comprendre le "pourquoi" du processus.

Augmenter la dureté et la résistance

L'un des objectifs les plus courants est de rendre un matériau plus dur et plus résistant. Cela améliore sa résistance à l'usure, à l'abrasion et à la déformation. C'est essentiel pour des composants comme les engrenages, les roulements et les outils de coupe qui sont soumis à des contraintes de contact intenses.

Améliorer la douceur et la ductilité (recuit)

Inversement, le traitement thermique peut être utilisé pour rendre un matériau plus doux et plus ductile (la capacité à être façonné sans se fracturer). Ce processus, connu sous le nom de recuit, réduit les contraintes internes et rend le métal plus facile à usiner, à former ou à emboutir.

Améliorer la ténacité et la résistance aux chocs

La ténacité est la capacité d'un matériau à absorber de l'énergie et à résister à la rupture sous l'impact. Elle est distincte de la dureté. Des processus comme la normalisation et le revenu sont utilisés pour affiner la structure des grains et augmenter la ténacité de l'acier, le rendant plus durable et moins susceptible de se rompre soudainement.

Soulager les contraintes internes

Les processus de fabrication comme le soudage, le moulage ou l'usinage lourd peuvent introduire des contraintes internes importantes dans une pièce. Si elles ne sont pas soulagées, ces contraintes peuvent entraîner une déformation ou une défaillance prématurée. Le traitement thermique offre un moyen contrôlé de relâcher ces contraintes, améliorant la stabilité et la durée de vie de la pièce.

Comprendre les compromis

Le traitement thermique n'est pas une solution miracle ; c'est une discipline de gestion des compromis. Chaque changement de propriété s'accompagne d'un compromis correspondant qui doit être compris et géré.

Dureté vs. Fragilité

C'est le compromis le plus fondamental. Lorsque vous augmentez la dureté d'un métal, vous augmentez presque toujours sa fragilité, le rendant plus susceptible de se briser sous l'impact. Un processus comme le revenu est spécifiquement conçu pour être effectué après le durcissement afin de réduire la fragilité et de restaurer une certaine ténacité, bien qu'au prix d'une légère réduction de la dureté maximale.

Résistance vs. Ductilité

L'augmentation de la résistance d'un matériau réduit souvent sa ductilité. Une pièce très résistante peut ne pas être capable de se plier ou de se déformer plastiquement, ce qui la rend inadaptée aux applications qui nécessitent une certaine flexibilité. Le recuit inverse cela, augmentant la ductilité au détriment de la résistance.

Performance vs. Coût

Le traitement thermique ajoute du temps, de la consommation d'énergie et de la complexité au cycle de fabrication. La décision de procéder à un traitement thermique est une décision économique, équilibrant le besoin de propriétés matérielles améliorées et le coût de production supplémentaire. Il n'est employé que lorsque les exigences de performance de la pièce finale justifient l'investissement.

Appliquer cela à votre objectif

Le processus de traitement thermique spécifique que vous choisissez dépend entièrement de votre objectif final pour le matériau.

- Si votre objectif principal est une résistance maximale à l'usure et une dureté de surface : Vous utiliserez des processus de durcissement, mais devrez les faire suivre d'un revenu pour atténuer la fragilité qui en résulte.

- Si votre objectif principal est la facilité de fabrication et la formabilité : Le recuit est le bon choix pour adoucir le matériau, améliorer la ductilité et soulager les contraintes internes avant l'usinage ou le formage.

- Si votre objectif principal est une pièce équilibrée et durable pour un service général : La normalisation est souvent utilisée pour créer une microstructure uniforme et tenace, ou une combinaison de durcissement et de revenu sera utilisée pour atteindre un équilibre précis entre résistance et ténacité.

En fin de compte, le traitement thermique est l'étape essentielle qui libère tout le potentiel d'ingénierie d'un matériau, transformant un métal standard en un composant haute performance.

Tableau récapitulatif :

| Objectif | Processus courant | Résultat clé |

|---|---|---|

| Augmenter la dureté/résistance | Durcissement | Résistance à l'usure améliorée |

| Améliorer la douceur/ductilité | Recuit | Usinage et formage plus faciles |

| Améliorer la ténacité | Revenu/Normalisation | Meilleure résistance aux chocs |

| Soulager les contraintes internes | Détente | Stabilité dimensionnelle améliorée |

Prêt à libérer tout le potentiel de vos matériaux ? Le contrôle précis requis pour un traitement thermique efficace commence par un équipement fiable. KINTEK est spécialisé dans les fours et étuves de laboratoire haute performance conçus pour des résultats constants et reproductibles. Que vous recuisez, durcissez ou tempérez, nos solutions vous aident à atteindre les propriétés matérielles exactes que votre application exige. Contactez nos experts dès aujourd'hui pour trouver la solution de traitement thermique parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Pourquoi le contrôle de l'environnement dans un four sous vide est-il important pour le soudage par diffusion ? Master Titanium Alloy Laminates

- Quelle est la fonction d'un conteneur en acier inoxydable chauffé et scellé sous vide ? Assurer l'intégrité des tests de corrosion LBE

- Pourquoi un environnement de vide poussé est-il essentiel pour le frittage des alliages Cu-Ni-W ? Atteindre une conductivité thermique maximale

- Quel est le but de l'utilisation d'une étuve de séchage sous vide pour les matériaux de capteurs MIL-88B ? Préserver la haute porosité et la sensibilité

- Pourquoi les fours à haute température doivent-ils assurer un contrôle précis de la vitesse de chauffage lors du déliantage du ZrC-SiC ? Éviter les défauts critiques

- Quel rôle joue un four à température contrôlée de précision dans le traitement thermique post-soudage des joints P91/Incoloy 800HT ? Assurer l'intégrité

- Qu'est-ce qu'une fuite dans un système de vide ? Comprendre les types et comment les trouver

- Quelle est la physique du frittage ? Un guide de la diffusion atomique et de la densification