À la base, l'importance du processus de frittage réside dans sa capacité unique à transformer des poudres lâches en une masse solide, dense et résistante sans faire fondre le matériau. Ceci est réalisé en appliquant de la chaleur et de la pression, ce qui provoque la liaison des atomes des particules individuelles, modifiant fondamentalement les propriétés du matériau pour atteindre un résultat d'ingénierie souhaité.

Le frittage n'est pas seulement une méthode pour créer un objet solide à partir de poudre. Sa véritable signification réside dans son pouvoir de contrôler et d'améliorer précisément les caractéristiques finales d'un matériau — de la résistance mécanique et de la densité à la conductivité électrique et aux performances thermiques.

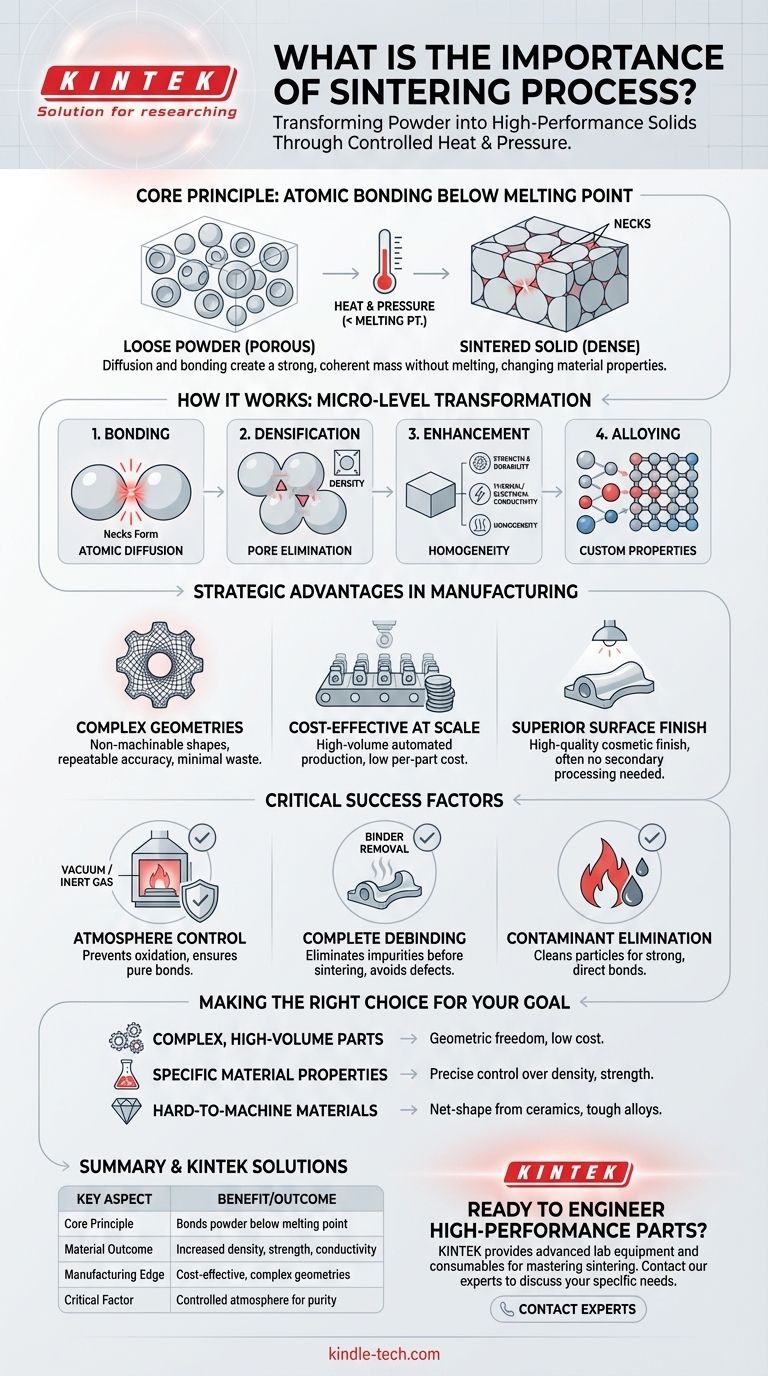

Comment le frittage transforme fondamentalement les matériaux

Le frittage agit au niveau microscopique pour construire une pièce finale robuste. Le processus implique plus qu'un simple compactage ; c'est un traitement thermique soigneusement contrôlé qui ré-ingénie la structure interne du matériau.

Le principe : Liaison en dessous du point de fusion

Le processus utilise une chaleur suffisamment élevée pour exciter les atomes et encourager la diffusion, mais reste en dessous du point de fusion du matériau. Cette énergie permet aux atomes à la surface des particules de poudre adjacentes de se déplacer et de créer des liaisons solides, ou "cols," là où elles se touchent. Au fur et à mesure que ces cols se développent, les particules individuelles fusionnent en une structure cohérente et solide.

De poreux à dense

Un résultat clé du frittage est la réduction spectaculaire de la porosité. La poudre compactée initiale est pleine de vides. Pendant le frittage, ces pores rétrécissent et peuvent être éliminés, ce qui donne une pièce finale dense et plus solide. Cette augmentation de la densité est directement liée à des améliorations dans presque toutes les propriétés physiques.

Amélioration des propriétés des matériaux

En fermant ces vides internes, le frittage améliore significativement les caractéristiques clés. Des propriétés comme la résistance mécanique, la durabilité, la conductivité thermique et la conductivité électrique s'améliorent toutes à mesure que le matériau devient plus dense et plus homogène.

Alliage et personnalisation des matériaux

Le frittage offre également la possibilité de créer des alliages. En mélangeant différentes poudres élémentaires (comme le graphite, le nickel ou le cuivre avec le fer), le processus facilite la diffusion de ces éléments dans le matériau primaire, créant un alliage personnalisé avec des propriétés spécifiques qui sont cohérentes dans toute la pièce.

Les avantages stratégiques dans la fabrication

Au-delà de son effet sur les matériaux, le frittage offre des avantages tangibles qui en font une pierre angulaire de la production moderne à grand volume.

Production de masse de géométries complexes

Le frittage excelle dans la production de pièces avec des géométries non usinables ou des caractéristiques internes complexes. Parce que la pièce est formée dans une matrice, des formes complexes peuvent être créées de manière répétable et précise, contournant les limitations et le gaspillage de la fabrication soustractive.

Rentabilité à grande échelle

Bien que l'outillage initial puisse représenter un investissement, le frittage est extrêmement rentable pour les grands volumes de production. Le processus est hautement automatisé, rapide et génère un minimum de déchets de matériaux, ce qui conduit à un faible coût par pièce.

Finition de surface supérieure

Les pièces sortent souvent du four de frittage avec une finition esthétique de haute qualité qui peut ne pas nécessiter de processus de finition secondaires. Cela réduit encore le temps et le coût de production.

Comprendre les facteurs critiques du processus

L'obtention de ces avantages n'est pas automatique. Le succès du frittage dépend d'un contrôle précis de plusieurs variables critiques, et la non-gestion de celles-ci peut entraîner des pièces défectueuses.

L'importance du contrôle de l'atmosphère

L'atmosphère de frittage est l'un des facteurs les plus critiques. L'utilisation d'un vide ou d'un environnement gazeux contrôlé empêche l'oxydation et la contamination du matériau à haute température. Une atmosphère inerte garantit que des liaisons atomiques solides et pures peuvent se former, conduisant à un produit de haute densité avec des propriétés mécaniques supérieures.

Le risque d'un mauvais déliantage

De nombreux processus de métallurgie des poudres utilisent un liant pour maintenir la poudre dans son état "vert" après compactage. Le déliantage est l'étape cruciale de l'élimination de ce liant avant le début du frittage. Si le déliantage est incomplet, les impuretés restantes peuvent contaminer le four, provoquer des cloques en surface ou créer des pores internes qui ne peuvent pas être éliminés pendant le frittage, compromettant l'intégrité de la pièce.

Élimination des contaminants

La chaleur du processus de frittage sert également à brûler les contaminants comme les lubrifiants utilisés pendant le compactage et à réduire les oxydes de surface sur les particules de poudre. Cette action de nettoyage est essentielle pour créer les liaisons solides et directes qui donnent à une pièce frittée sa résistance.

Faire le bon choix pour votre objectif

Le frittage est un outil puissant lorsqu'il est appliqué au bon problème. Votre objectif spécifique déterminera s'il s'agit du processus de fabrication optimal pour votre projet.

- Si votre objectif principal est de créer des pièces complexes et à grand volume : Le frittage offre une liberté géométrique et une répétabilité inégalées à un faible coût unitaire.

- Si votre objectif principal est d'atteindre des propriétés matérielles spécifiques : Le processus permet un contrôle précis de la densité, de la résistance et de la conductivité en gérant la composition de la poudre et l'atmosphère du four.

- Si votre objectif principal est de travailler avec des matériaux difficiles à usiner : Le frittage est une méthode essentielle pour créer des pièces de forme quasi-nette à partir de céramiques ou d'alliages métalliques résistants qui sont autrement difficiles à traiter.

En fin de compte, comprendre le frittage vous permet de dépasser les contraintes de fabrication traditionnelles et de construire des pièces avec des performances précisément conçues.

Tableau récapitulatif :

| Aspect clé | Avantage/Résultat |

|---|---|

| Principe fondamental | Lie les particules de poudre en dessous du point de fusion |

| Résultat matériel | Densité, résistance et conductivité accrues |

| Avantage manufacturier | Production rentable de géométries complexes |

| Facteur critique | Atmosphère contrôlée pour la pureté et la résistance |

Prêt à concevoir des pièces haute performance avec un frittage de précision ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables essentiels à la maîtrise du processus de frittage. Que vous développiez de nouveaux matériaux ou que vous augmentiez votre production, nos solutions vous aident à atteindre une densité, une résistance et des géométries complexes supérieures.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de frittage et de science des matériaux.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux

- Quel est le prix d'un four de frittage de zircone ? Investissez dans la précision, pas seulement dans un prix.

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires