En substance, la méthode de l'atmosphère inerte est une technique utilisée pour contrôler l'environnement à l'intérieur d'un espace scellé en remplaçant l'air normal et réactif par un gaz non réactif, ou "inerte". Ce processus est crucial pour prévenir les réactions chimiques indésirables, principalement l'oxydation et la contamination, qui se produiraient autrement en présence d'oxygène et d'humidité.

L'objectif fondamental de la méthode de l'atmosphère inerte est de protéger un matériau ou un processus sensible de la dégradation en éliminant les éléments réactifs comme l'oxygène et en créant un environnement stable et non réactif.

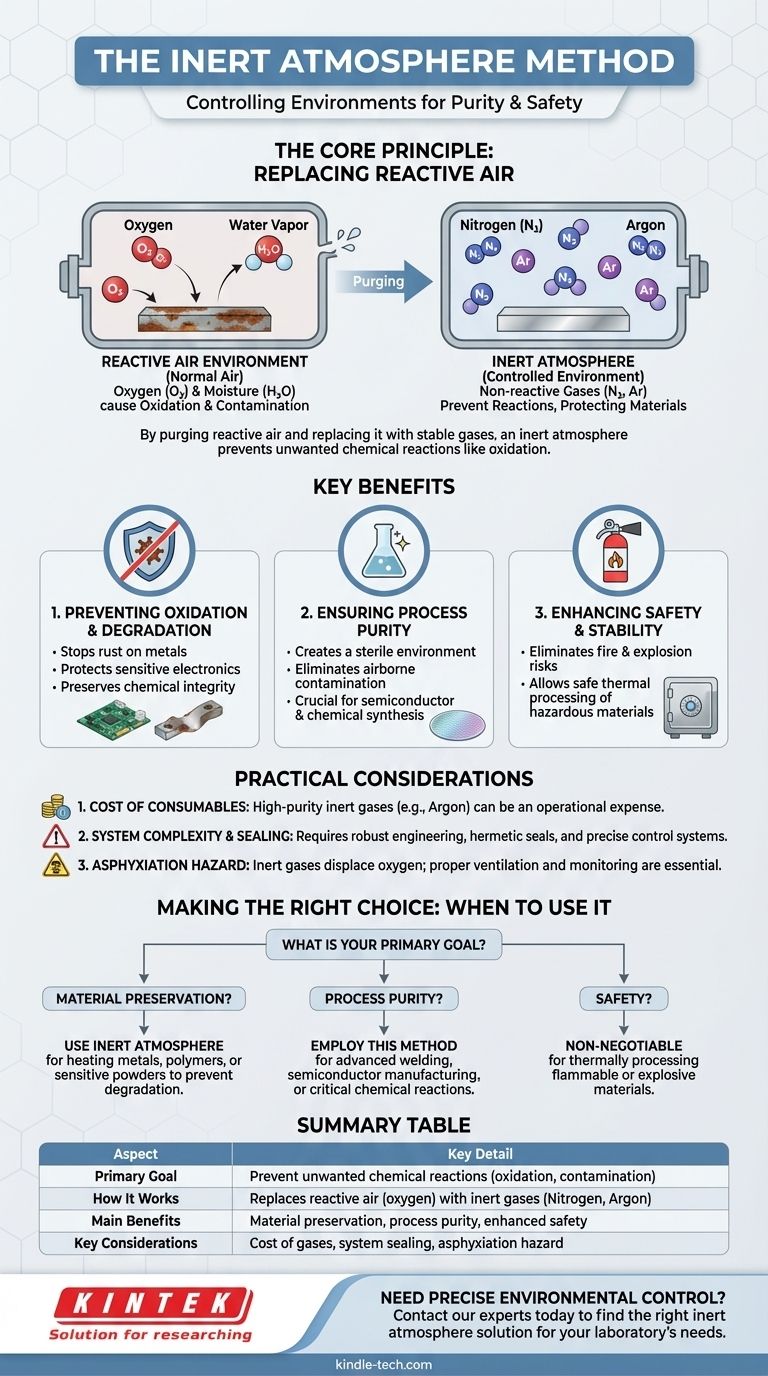

Le principe de base : Remplacer l'air réactif

Pourquoi l'air normal est un problème

L'air que nous respirons est composé d'environ 78 % d'azote, 21 % d'oxygène, et de traces d'autres gaz et de vapeur d'eau. Bien qu'essentiel à la vie, l'oxygène est très réactif.

Lorsqu'il est chauffé ou exposé à certains matériaux, l'oxygène provoque l'oxydation (comme la rouille sur le fer) et peut déclencher d'autres réactions chimiques indésirables. Cela peut dégrader la qualité des matériaux, compromettre la pureté chimique ou même créer des risques pour la sécurité.

Comment les gaz inertes apportent une solution

La méthode de l'atmosphère inerte fonctionne en purgeant l'air réactif d'une chambre scellée, comme un four ou une boîte à gants, et en le remplaçant par un gaz stable.

Des gaz comme l'azote et l'argon sont couramment utilisés car ils sont chimiquement inertes. Ils ne réagissent pas facilement avec d'autres substances, même à des températures élevées, ce qui en fait des couvertures protectrices idéales pour les processus sensibles.

Avantages clés d'une atmosphère inerte

Prévenir l'oxydation et la dégradation

L'application la plus courante est de prévenir la dégradation des matériaux. En éliminant l'oxygène, cette méthode arrête l'oxydation des métaux, protège les composants électroniques sensibles pendant le brasage et préserve l'intégrité des poudres chimiques pendant le traitement thermique.

Assurer la pureté du processus

Dans les domaines de haute précision comme la fabrication électronique ou la synthèse chimique, même une contamination minuscule par des particules en suspension dans l'air ou des réactions secondaires avec l'oxygène peut ruiner un produit.

Une atmosphère inerte crée un environnement stérile, garantissant que les seules réactions qui se produisent sont celles que vous avez l'intention de réaliser.

Améliorer la sécurité et la stabilité

De nombreux matériaux peuvent devenir inflammables, voire explosifs, lorsqu'ils sont chauffés en présence d'oxygène.

En créant un environnement sans oxygène, la méthode de l'atmosphère inerte élimine le risque d'incendie et d'explosions, permettant le traitement thermique sûr de matériaux autrement dangereux.

Comprendre les considérations pratiques

Coût des consommables

L'inconvénient principal est le coût continu du gaz inerte lui-même. Bien que l'azote soit relativement peu coûteux, l'argon de haute pureté peut représenter une dépense opérationnelle importante, en particulier pour les opérations à grande échelle ou continues.

Complexité du système et étanchéité

La mise en œuvre de cette méthode nécessite un équipement spécialisé. La chambre doit être hermétiquement scellée pour empêcher l'air ambiant de s'infiltrer. Cela exige une ingénierie robuste, des joints de haute qualité et des systèmes de contrôle précis pour gérer le débit de gaz, ce qui augmente les coûts d'installation initiaux.

Risque d'asphyxie

Une considération de sécurité critique est le risque d'asphyxie. Les gaz inertes déplacent l'oxygène. En cas de fuite importante dans une pièce mal ventilée, ils peuvent créer un environnement ne pouvant pas soutenir la vie. Une ventilation adéquate et une surveillance de l'oxygène sont des protocoles de sécurité essentiels.

Faire le bon choix pour votre objectif

Pour déterminer si cette méthode vous convient, considérez votre objectif principal.

- Si votre objectif principal est la conservation des matériaux : Utilisez une atmosphère inerte pour prévenir l'oxydation et la dégradation thermique lors du chauffage de métaux, de polymères ou de poudres sensibles.

- Si votre objectif principal est la pureté du processus : Employez cette méthode pour le soudage avancé, la fabrication de semi-conducteurs ou les réactions chimiques où la contamination atmosphérique est inacceptable.

- Si votre objectif principal est la sécurité : Cette méthode est non négociable lors du traitement thermique de matériaux inflammables ou explosifs en présence d'oxygène.

En fin de compte, la méthode de l'atmosphère inerte est un outil puissant pour atteindre le contrôle, la pureté et la sécurité dans les processus techniques sensibles.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Objectif principal | Prévenir les réactions chimiques indésirables (oxydation, contamination) |

| Comment ça marche | Remplace l'air réactif (oxygène) par des gaz inertes (azote, argon) |

| Principaux avantages | Préservation des matériaux, pureté du processus, sécurité améliorée |

| Considérations clés | Coût des gaz, étanchéité du système, risque d'asphyxie |

Besoin d'un contrôle environnemental précis pour vos processus de laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire, y compris des fours à atmosphère inerte et des systèmes de gaz, pour protéger vos matériaux sensibles et assurer la pureté de vos processus. Nos solutions vous aident à prévenir l'oxydation, à éliminer la contamination et à opérer en toute sécurité.

Contactez nos experts dès aujourd'hui pour trouver la solution d'atmosphère inerte adaptée aux besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment fonctionne un four à cornue ? Maîtrisez le contrôle précis de l'atmosphère pour un traitement thermique avancé

- Quelle est l'importance de l'utilisation d'argon de haute pureté dans les fours à haute température ? Assurer la précision des tests de stabilité des revêtements

- Qu'est-ce qu'une atmosphère inerte ou réductrice ? Maîtrisez le contrôle des processus pour votre laboratoire

- Qu'est-ce qu'une atmosphère réductrice ? Contrôler l'oxydation et réaliser des réactions chimiques spécifiques

- Quelle est la fonction principale d'un four de protection atmosphérique lors du brasage de l'acier inoxydable martensitique ?

- Comment la réduction chimique de la silice lors du frittage à l'hydrogène affecte-t-elle les matériaux réfractaires du four ? Assurez la longévité avec le bon revêtement.

- Pour quels types de matériaux une atmosphère d'hydrogène pur est-elle efficace pour le frittage à haute température ? Principaux points à retenir

- Quel type de gaz est utilisé dans un four de traitement thermique ? Contrôlez les propriétés finales de votre métal