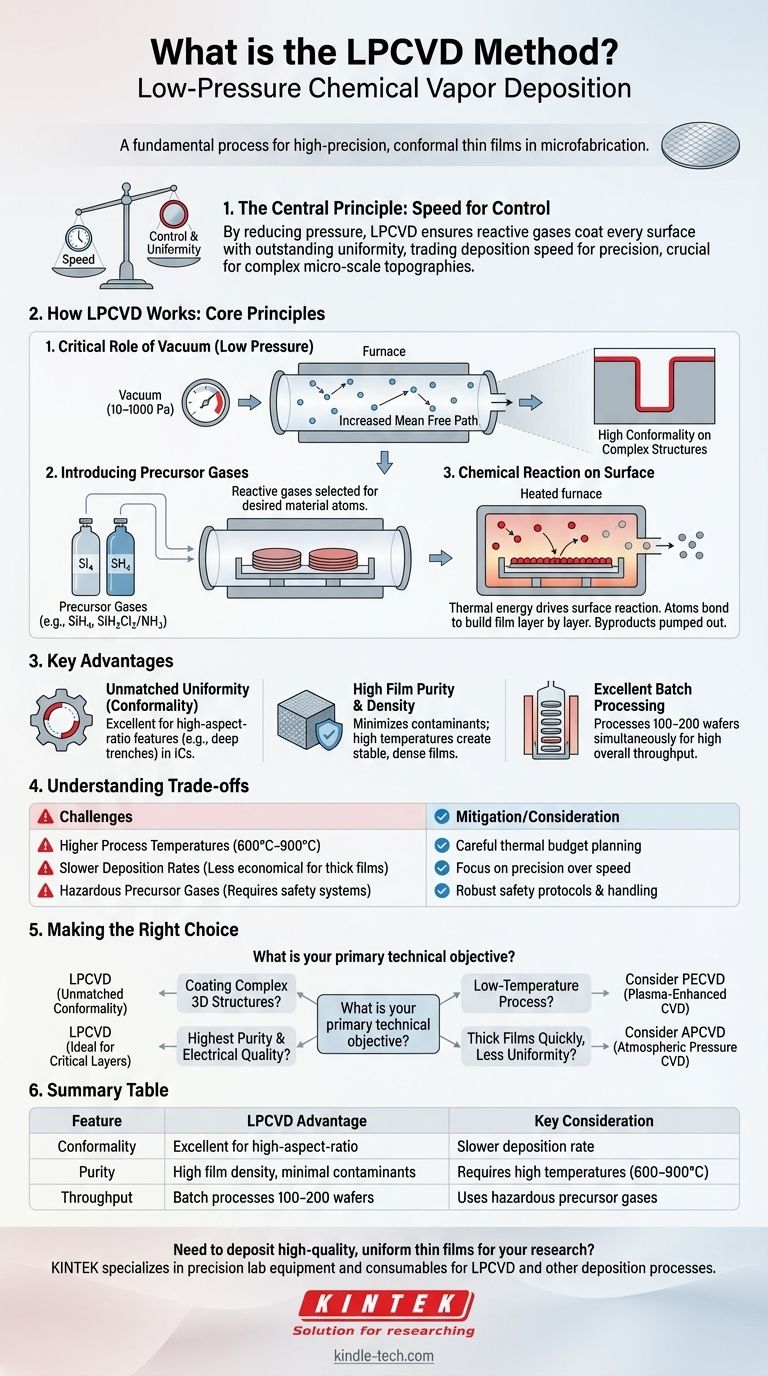

En bref, LPCVD signifie Dépôt Chimique en Phase Vapeur à Basse Pression (Low-Pressure Chemical Vapor Deposition). C'est un processus fondamental dans la microfabrication utilisé pour déposer des couches minces exceptionnellement uniformes et pures sur un substrat, typiquement une tranche de silicium. En opérant sous vide, le LPCVD surmonte les limites des méthodes à pression atmosphérique, lui permettant de revêtir avec précision des structures tridimensionnelles très complexes, ce qui est essentiel pour les dispositifs semi-conducteurs modernes.

Le principe central du LPCVD est d'échanger la vitesse contre le contrôle. En réduisant considérablement la pression, le processus garantit que les gaz réactifs recouvrent chaque surface d'un substrat avec une uniformité remarquable, ce qui en fait la méthode de choix pour créer des films conformes de haute qualité sur des topographies complexes à l'échelle micro.

Comment fonctionne le LPCVD : les principes fondamentaux

Pour comprendre pourquoi le LPCVD est si efficace, nous devons examiner comment ses composantes clés — la basse pression, les gaz précurseurs et l'énergie thermique — fonctionnent ensemble. Le processus se déroule à l'intérieur d'un tube de four scellé qui est chauffé à une température précise.

Le rôle critique du vide (basse pression)

L'aspect « Basse Pression » est la principale différence. La chambre de processus est mise sous vide (typiquement 10-1000 Pa), ce qui est bien inférieur à la pression atmosphérique.

Ce vide augmente considérablement le libre parcours moyen des molécules de gaz — la distance moyenne parcourue par une molécule avant de heurter une autre. Dans une chambre presque vide, les molécules de gaz sont plus susceptibles de heurter la surface de la tranche que de se heurter entre elles, garantissant ainsi qu'elles arrivent de tous les angles possibles.

Ceci conduit au plus grand avantage du LPCVD : la haute conformité. Le film se dépose uniformément sur les surfaces planes, dans les tranchées profondes et autour des coins vifs.

Introduction des gaz précurseurs

Une fois que la chambre a atteint la température et la pression correctes, un ou plusieurs gaz réactifs, appelés précurseurs, sont introduits. Ces gaz sont soigneusement sélectionnés pour contenir les atomes du matériau que vous souhaitez déposer.

Par exemple, pour déposer un film de polysilicium, le gaz précurseur pourrait être le silane (SiH₄). Pour le nitrure de silicium, un matériau isolant courant, un mélange de dichlorosilane (SiH₂Cl₂) et d'ammoniac (NH₃) est souvent utilisé.

La réaction chimique à la surface

Les tranches chauffées fournissent l'énergie thermique nécessaire pour provoquer une réaction chimique. Lorsque les molécules de gaz précurseur frappent la surface chaude du substrat, elles se décomposent ou réagissent.

Les atomes désirés se lient à la surface, construisant la couche mince couche par couche. Les autres atomes du précurseur forment des sous-produits volatils qui sont ensuite pompés hors de la chambre. Parce que ce processus est limité par la vitesse de la réaction de surface plutôt que par le transport des gaz, le dépôt est lent mais extrêmement uniforme sur toute la tranche.

Pourquoi choisir le LPCVD ? Avantages clés

Le LPCVD n'est pas la seule méthode de dépôt, mais ses caractéristiques uniques le rendent indispensable pour des applications spécifiques à haute valeur ajoutée.

Uniformité de film inégalée (Conformité)

Comme mentionné, le long libre parcours moyen des molécules de gaz permet au LPCVD de produire des films avec une excellente conformité. C'est non négociable pour la fabrication des circuits intégrés modernes, où les caractéristiques ont des rapports d'aspect élevés (elles sont beaucoup plus profondes que larges).

Pureté et densité élevées du film

Le fonctionnement sous vide minimise le risque d'incorporer des contaminants atmosphériques tels que l'oxygène ou la vapeur d'eau dans le film en croissance. Les températures de processus élevées entraînent également des films denses et stables avec d'excellentes propriétés électriques et mécaniques.

Excellente capacité de traitement par lots

Étant donné que le processus n'est pas limité par la dynamique du flux de gaz, les tranches peuvent être empilées verticalement dans un support en quartz, ou « bateau ». Cela permet à un seul four LPCVD de traiter 100 à 200 tranches simultanément, atteignant un débit global élevé malgré le taux de dépôt relativement lent par tranche.

Comprendre les compromis

Aucun processus n'est parfait. Les avantages du LPCVD s'accompagnent de limitations spécifiques qui doivent être prises en compte.

Températures de processus plus élevées

Le LPCVD nécessite généralement des températures élevées (600°C à plus de 900°C) pour entraîner les réactions de surface nécessaires. Ce budget thermique élevé peut poser problème pour les dispositifs qui ont déjà subi des étapes de fabrication avec des matériaux qui ne peuvent pas résister à une telle chaleur, tels que les interconnexions en aluminium.

Taux de dépôt plus lents

Comparé aux méthodes à pression atmosphérique (APCVD), le LPCVD est nettement plus lent. Cela le rend moins économique pour les applications où un film très épais est nécessaire et où une uniformité parfaite n'est pas la principale préoccupation.

Gaz précurseurs dangereux

Beaucoup de gaz précurseurs utilisés dans le LPCVD sont hautement toxiques, inflammables ou pyrophoriques (s'enflammant spontanément à l'air). Cela nécessite des systèmes de sécurité sophistiqués, une surveillance des gaz et des protocoles de manipulation, ce qui ajoute au coût et à la complexité de l'opération.

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt nécessite une compréhension claire de votre objectif technique principal. Le LPCVD est un outil puissant, mais seulement lorsqu'il est appliqué au bon problème.

- Si votre objectif principal est de revêtir des structures 3D complexes : Le LPCVD est le choix supérieur en raison de sa conformité inégalée.

- Si votre objectif principal est la plus haute pureté de film et la qualité électrique possibles : Le LPCVD est idéal pour les couches critiques comme le polysilicium de grille ou les diélectriques nitrure de haute qualité.

- Si votre objectif principal est un processus à basse température : Le LPCVD est probablement inadapté ; envisagez le CVD assisté par plasma (PECVD), qui utilise l'énergie du plasma pour permettre le dépôt à des températures plus basses.

- Si votre objectif principal est de déposer rapidement des films épais avec moins de souci d'uniformité : Le CVD à pression atmosphérique (APCVD) est une alternative plus économique et plus rapide.

Comprendre ces compromis vous permet de sélectionner l'outil de dépôt précis requis pour atteindre vos objectifs de performance de dispositif et de fabrication.

Tableau récapitulatif :

| Caractéristique | Avantage LPCVD | Considération clé |

|---|---|---|

| Conformité | Excellent pour les structures à rapport d'aspect élevé | Taux de dépôt plus lent |

| Pureté | Haute densité de film, contaminants minimaux | Nécessite des températures élevées (600–900°C) |

| Débit | Traitement par lots de 100 à 200 tranches simultanément | Utilise des gaz précurseurs dangereux |

Besoin de déposer des couches minces uniformes et de haute qualité pour votre recherche en semi-conducteurs ou matériaux avancés ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire de précision et de consommables pour le LPCVD et d'autres processus de dépôt. Nos solutions vous aident à atteindre la pureté du film et la conformité critiques pour les dispositifs de nouvelle génération. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de microfabrication de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels