À la base, la fonction principale d'un four rotatif est de traiter des matériaux solides à des températures extrêmement élevées. C'est un four industriel rotatif massif conçu pour chauffer continuellement les matériaux jusqu'à ce qu'ils subissent une réaction chimique fondamentale ou un changement physique, comme la calcination.

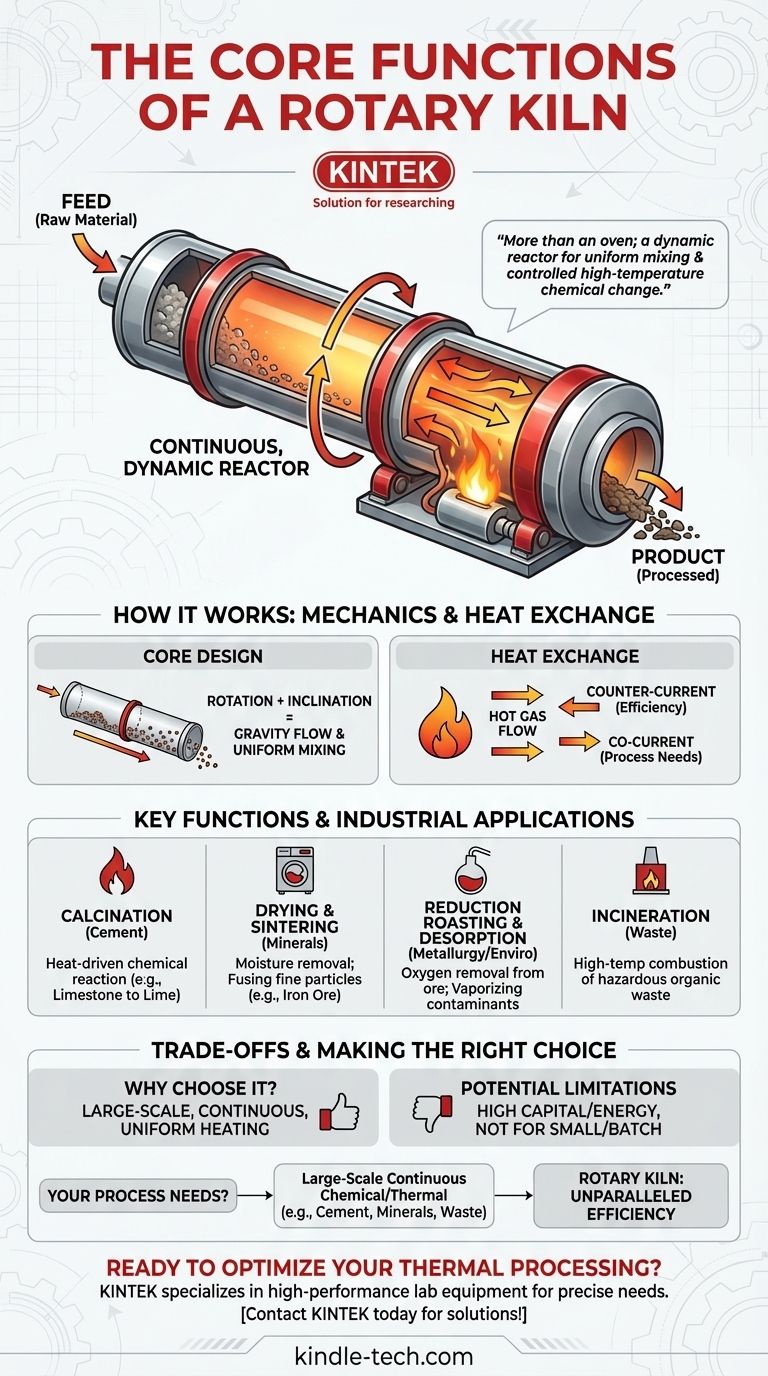

Un four rotatif est bien plus qu'un simple four. Sa fonction première est de servir de réacteur dynamique et continu qui utilise la rotation et l'inclinaison pour mélanger et transporter uniformément les matériaux à travers un environnement contrôlé à haute température, le rendant indispensable pour des industries comme la fabrication de ciment.

Comment fonctionne un four rotatif

La fonction d'un four rotatif est dictée par sa conception unique. Comprendre sa mécanique révèle pourquoi il est si efficace pour des processus industriels spécifiques.

La conception de base : un cylindre incliné et rotatif

Un four rotatif est un long récipient cylindrique incliné à un léger angle. Cette inclinaison est critique.

Lorsque le four tourne lentement, la matière première introduite à l'extrémité supérieure tombe et se déplace progressivement vers l'extrémité inférieure en raison de la gravité et du mouvement de rotation.

Ce culbutage et ce mélange constants sont essentiels, car ils garantissent que chaque particule est uniformément exposée à la source de chaleur pour un traitement cohérent.

Le mécanisme d'échange de chaleur

Le four fonctionne comme un échangeur de chaleur massif. Des gaz chauds traversent le cylindre, transférant de l'énergie thermique au matériau solide.

Ces gaz peuvent être générés par une grande flamme de brûleur à l'intérieur de l'extrémité inférieure du four ou par un four externe.

Le flux de ces gaz peut être soit à contre-courant (opposé au flux de matière) pour une efficacité thermique maximale, soit à co-courant (même direction que le flux de matière), selon les exigences spécifiques du processus.

Fonctions clés et applications industrielles

La capacité du four à créer un environnement contrôlé à haute température lui permet d'accomplir plusieurs fonctions critiques dans diverses industries.

Calcination

C'est sans doute la fonction la plus courante et la plus vitale. La calcination est un processus qui utilise la chaleur pour provoquer une réaction chimique, comme la décomposition d'un composé.

L'exemple le plus frappant est celui de l'industrie du ciment, où le calcaire (carbonate de calcium) est chauffé dans un four rotatif pour produire de la chaux (oxyde de calcium), un ingrédient principal du clinker de ciment.

Séchage et frittage

Un four rotatif peut servir de séchoir de grande capacité, éliminant l'humidité des matériaux en vrac.

Il est également utilisé pour le frittage ou l'induration, où la chaleur est utilisée pour fusionner des particules fines en une masse solide et résistante sans les faire fondre complètement. Ceci est courant dans le traitement des boulettes de minerai de fer.

Grillage réducteur et désorption thermique

En métallurgie, les fours sont utilisés pour le grillage réducteur, un processus qui utilise la chaleur et un agent réducteur pour éliminer l'oxygène des minerais métalliques.

Dans les applications environnementales, ils sont utilisés pour la désorption thermique, où la chaleur vaporise les contaminants du sol ou d'autres matériaux solides pour la remédiation.

Incinération

Les températures élevées et le long temps de séjour dans un four rotatif le rendent très efficace pour la combustion et la destruction de matières organiques, y compris les déchets dangereux.

Comprendre les compromis

Bien que puissant, le four rotatif est un équipement spécialisé. Sa sélection est basée sur une compréhension claire de ses forces et de ses limites.

Pourquoi choisir un four rotatif ?

L'avantage principal est sa capacité à traiter de grands volumes de matériaux solides en continu.

Sa conception assure un chauffage uniforme et un excellent mélange, ce qui est essentiel pour obtenir une qualité de produit constante dans des processus comme la production de ciment.

Limitations potentielles

Les fours rotatifs sont d'énormes machines qui représentent un investissement en capital important et ont une consommation d'énergie élevée.

Ils ne sont pas bien adaptés aux processus à petite échelle ou de type discontinu, où un four plus simple pourrait être plus économique et efficace.

Faire le bon choix pour votre processus

La décision d'utiliser un four rotatif est directement liée à l'échelle et aux exigences de vos besoins en traitement thermique.

- Si votre objectif principal est la transformation chimique continue à grande échelle (comme la production de ciment) : Le four rotatif est la norme industrielle en raison de son efficacité inégalée en matière de chauffage uniforme et de transport des matériaux.

- Si votre objectif principal est le séchage ou l'agglomération de minéraux à grand volume : Un four rotatif offre le fonctionnement robuste et continu nécessaire pour traiter efficacement les matériaux en vrac.

- Si votre objectif principal est la destruction des déchets ou la dépollution des sols : La capacité du four à mélanger et à exposer en profondeur les matériaux à des températures élevées soutenues en fait une solution très efficace et fiable.

En fin de compte, la fonction du four rotatif est de fournir un environnement contrôlé, dynamique et puissant pour transformer les matériaux à l'échelle industrielle.

Tableau récapitulatif :

| Fonction clé | Application industrielle principale |

|---|---|

| Calcination | Production de ciment (calcaire en chaux) |

| Séchage et frittage | Traitement des minéraux (boulettes de minerai de fer) |

| Grillage réducteur | Métallurgie (traitement du minerai métallique) |

| Désorption thermique | Remédiation environnementale |

| Incinération | Destruction des déchets dangereux |

Prêt à optimiser votre traitement thermique industriel ?

Que vous soyez dans la production de ciment, le traitement des minéraux ou la dépollution environnementale, le bon équipement est essentiel pour l'efficacité et la qualité des produits. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute performance, répondant aux besoins précis des laboratoires et des secteurs de R&D industrielle.

Laissez nos experts vous aider à sélectionner les solutions de traitement thermique idéales pour votre application spécifique. Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre projet !

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à tubes multiples zones chauffantes divisées

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four à moufle de laboratoire à moufle à levage par le bas

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Qu'est-ce que la zone de séchage dans un four rotatif ? Optimisez l'efficacité avec des solutions de séchage modernes

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Qu'est-ce qu'un réacteur à four rotatif ? Un guide du traitement thermique industriel