Le frittage par micro-ondes est un processus thermique à grande vitesse qui utilise le rayonnement micro-ondes pour chauffer et compacter un matériau en poudre en une masse solide. Contrairement à un four conventionnel qui chauffe de l'extérieur vers l'intérieur, l'énergie micro-ondes pénètre le matériau et génère de la chaleur de manière volumétrique, créant une augmentation rapide et uniforme de la température de l'intérieur.

L'avantage principal du frittage par micro-ondes par rapport aux méthodes conventionnelles est sa capacité à chauffer les matériaux de l'intérieur. Cette différence fondamentale conduit à des temps de traitement considérablement plus rapides, une uniformité de température supérieure et une plus grande efficacité énergétique, modifiant fondamentalement l'économie et la qualité de la production de matériaux.

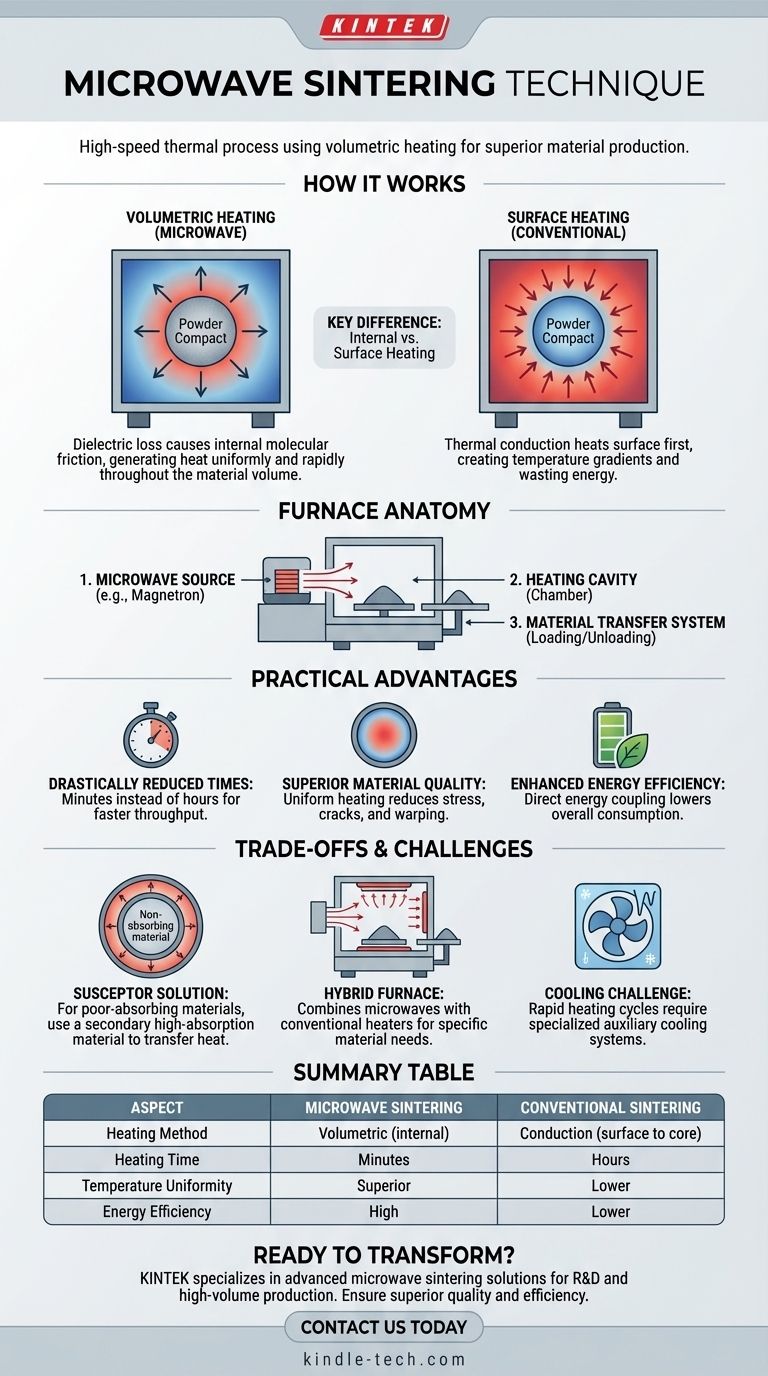

Comment fonctionne fondamentalement le frittage par micro-ondes

Le frittage est le processus qui consiste à transformer une poudre en une pièce solide en utilisant la chaleur et la pression, le tout en dessous du point de fusion du matériau. Le frittage par micro-ondes y parvient grâce à un mécanisme de chauffage unique.

Du rayonnement à la chaleur interne

Le processus exploite un principe appelé perte diélectrique. Lorsqu'ils sont exposés à un champ électromagnétique micro-ondes, certains matériaux subissent un frottement au niveau moléculaire, leur structure interne essayant de s'aligner avec le champ qui change rapidement.

Ce frottement interne génère de la chaleur directement et simultanément dans tout le volume du matériau. C'est le même principe qui chauffe les aliments dans un four à micro-ondes domestique, mais appliqué avec une précision industrielle à des matériaux comme les céramiques.

La différence clé : Chauffage volumétrique vs. chauffage de surface

Un four conventionnel repose sur la conduction thermique. Il chauffe d'abord la surface extérieure du matériau, et cette chaleur doit se propager lentement vers le noyau. Cela crée un gradient de température important, est lent et gaspille de l'énergie à chauffer la chambre du four.

Le frittage par micro-ondes fournit un chauffage volumétrique. En générant de la chaleur partout en même temps, il élimine presque les gradients de température internes, réduit le stress thermique et raccourcit le cycle de chauffage de plusieurs heures à quelques minutes.

L'anatomie d'un four à micro-ondes

Un four de frittage par micro-ondes typique se compose de trois parties principales :

- Une source de micro-ondes (comme un magnétron) pour générer le rayonnement.

- Une cavité de chauffage ou une chambre où le matériau est placé.

- Un système de transfert de matériaux pour le chargement et le déchargement, permettant un traitement par lots ou en continu.

Ces fours peuvent être conçus pour fonctionner sous atmosphère contrôlée ou sous vide, selon les exigences du matériau.

Les avantages pratiques de la vitesse et de l'uniformité

Le mécanisme de chauffage unique du frittage par micro-ondes se traduit directement par des avantages opérationnels significatifs.

Temps de frittage considérablement réduits

Parce que le matériau chauffe instantanément de l'intérieur, le temps nécessaire pour atteindre la température de frittage cible est considérablement réduit. Ce taux de chauffage rapide est l'avantage le plus célébré, augmentant considérablement le débit de production.

Qualité des matériaux supérieure

Le chauffage uniforme minimise la différence de température entre la surface et le cœur de la pièce. Cela réduit le risque de contraintes internes, de fissures ou de déformations, ce qui se traduit par un produit final plus cohérent et structurellement sain.

Efficacité énergétique améliorée

En délivrant l'énergie directement au matériau qui doit être chauffé, le frittage par micro-ondes est beaucoup plus efficace que le chauffage d'une chambre de four conventionnelle entière. Ce couplage direct de l'énergie réduit la consommation globale et diminue les coûts d'exploitation.

Comprendre les compromis et les défis

Bien que puissant, le frittage par micro-ondes n'est pas une solution universelle. Comprendre ses limites est essentiel pour une mise en œuvre réussie.

La solution du suscepteur pour les matériaux non absorbants

Tous les matériaux ne répondent pas efficacement à l'énergie micro-ondes, surtout à des températures plus basses. Un exemple courant est la zircone monoclinique.

Pour ces matériaux, un suscepteur est utilisé. Un suscepteur est un matériau secondaire à forte absorption micro-ondes (comme le carbure de silicium) qui est placé dans le four avec le matériau cible. Le suscepteur chauffe rapidement et transfère son énergie thermique au matériau non absorbant par rayonnement et conduction traditionnels.

L'approche du four hybride

Une autre solution pour les matériaux peu absorbants est un four hybride. Cette conception combine l'énergie micro-ondes avec des éléments chauffants électriques conventionnels. Les chauffages conventionnels élèvent la température du matériau jusqu'à un point où il commence à absorber efficacement l'énergie micro-ondes, moment auquel les micro-ondes prennent le relais pour un chauffage volumétrique rapide.

Le défi du refroidissement

Le cycle de chauffage rapide peut créer un nouveau goulot d'étranglement : le refroidissement. L'équipement spécialisé peut devenir très chaud, et la gestion de cette chaleur pour permettre un retrait sûr et rapide des pièces frittées peut nécessiter des systèmes de refroidissement auxiliaires, ce qui ajoute de la complexité au processus global.

Faire le bon choix pour votre application

Le choix de la bonne méthode de frittage dépend entièrement de votre matériau spécifique et de vos objectifs de production.

- Si votre objectif principal est la production à grand volume et la vitesse : Le frittage par micro-ondes est un excellent choix en raison de ses cycles de chauffage incroyablement rapides.

- Si vous travaillez avec des géométries complexes ou des matériaux sujets aux contraintes thermiques : Le chauffage interne uniforme des micro-ondes offre une intégrité supérieure des pièces et réduit les taux de défaillance.

- Si votre matériau a une faible absorption micro-ondes : Vous devez être prêt à utiliser un suscepteur ou à investir dans un four hybride, ce qui ajoute des variables de processus et des coûts.

En comprenant ses principes et ses limites, vous pouvez tirer parti du frittage par micro-ondes pour obtenir des propriétés de matériaux supérieures avec une efficacité inégalée.

Tableau récapitulatif :

| Aspect | Frittage par micro-ondes | Frittage conventionnel |

|---|---|---|

| Méthode de chauffage | Volumétrique (interne) | Conduction (de la surface au cœur) |

| Temps de chauffage | Minutes | Heures |

| Uniformité de la température | Supérieure (gradients réduits) | Inférieure (gradients significatifs) |

| Efficacité énergétique | Élevée (chauffage direct du matériau) | Inférieure (chauffage de la chambre requis) |

Prêt à transformer les capacités de traitement des matériaux de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés, y compris les solutions de frittage par micro-ondes. Nos fours sont conçus pour fournir le chauffage rapide et uniforme qui accélère votre R&D et votre production tout en garantissant une qualité de matériau supérieure et une efficacité énergétique.

Que vous travailliez avec des céramiques, des géométries complexes ou une production à grand volume, KINTEK possède l'expertise et la technologie pour répondre à vos besoins spécifiques en matière de frittage.

Contactez-nous dès aujourd'hui pour discuter de la façon dont un système de frittage par micro-ondes KINTEK peut améliorer l'efficacité et la production de votre laboratoire !

Guide Visuel

Produits associés

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage par plasma à étincelles Four SPS

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quelle est la principale différence entre le brasage tendre et le brasage fort ? Choisissez la bonne méthode d'assemblage des métaux

- À quelle température la porcelaine est-elle cuite ? Un guide des cycles de cuisson dentaire précis

- Pourquoi un four de plus de 1000°C est-il nécessaire pour le LLZO/LLTO ? Maîtriser le frittage à haute température pour les électrolytes céramiques

- Pourquoi la porcelaine est-elle cuite sous vide ? Pour éliminer la porosité et obtenir une résistance et une translucidité supérieures

- Quelle est la fonction d'un four à porcelaine ? Cuisson de précision pour des restaurations dentaires réalistes