L'effet négatif principal de la trempe de l'acier est la création de contraintes internes extrêmes lorsque le métal refroidit rapidement et de manière inégale. Ces contraintes sont la cause première des deux défaillances les plus courantes : la pièce peut se fissurer physiquement, ou elle peut se voiler et se déformer, perdant ainsi sa forme et sa précision dimensionnelle requises. La trempe laisse également l'acier dans un état extrêmement dur mais fragile, le rendant inutilisable pour la plupart des applications sans traitement ultérieur.

La trempe est un processus contrôlé et violent nécessaire pour obtenir une dureté élevée dans l'acier. Ses effets négatifs — fissuration, déformation et fragilité — ne sont pas des défauts à éviter, mais des risques inhérents qui doivent être gérés par un contrôle minutieux du processus et un revenu subséquent.

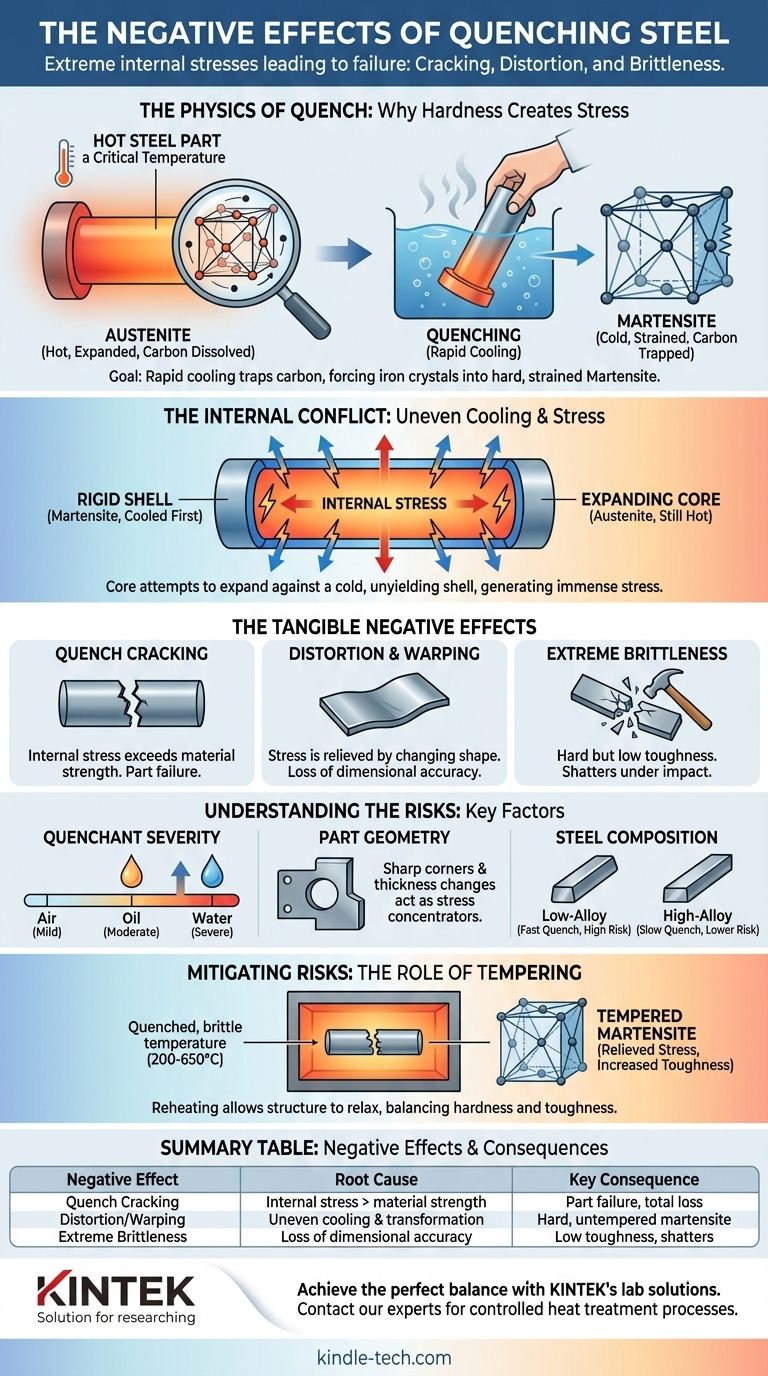

La Physique de la Trempe : Pourquoi la Dureté Crée des Contraintes

Pour comprendre pourquoi la trempe a des effets négatifs, il faut d'abord comprendre son objectif. Le but est de refroidir rapidement l'acier à partir d'une température élevée pour créer une structure cristalline spécifique.

L'Objectif : Créer la Martensite

Lorsque l'acier est chauffé à sa température critique (austenitisation), ses atomes de carbone sont dissous dans une structure cristalline appelée austénite. Si le refroidissement est lent, les atomes de carbone ont le temps de se déplacer et de former des structures plus molles.

La trempe piège ces atomes de carbone en place, forçant les cristaux de fer à se déformer en une nouvelle structure très contrainte et très dure appelée martensite. Cette dureté est le résultat souhaité.

Refroidissement et Transformation Inégaux

Le problème survient parce qu'une pièce en acier ne peut pas refroidir instantanément ou uniformément. La surface extérieure est exposée en premier au milieu de trempe (eau, huile, air) et refroidit le plus rapidement.

Cette couche superficielle se transforme en martensite dure et rigide tandis que le cœur de la pièce est encore chaud, dilaté et dans son état austénitique plus mou.

Le Conflit Interne

Lorsque le cœur refroidit enfin et se transforme en martensite, il tente de se dilater. Cependant, il est maintenant piégé à l'intérieur d'une coque froide et inflexible de martensite déjà formée.

Cela crée une bataille interne : le cœur en expansion pousse vers l'extérieur, tandis que la coque durcie le contraint. Ce conflit génère d'immenses contraintes internes.

Les Effets Négatifs Tangibles

Ces contraintes internes se manifestent de plusieurs manières catastrophiques ou dégradant les performances.

Fissuration par Trempe

Si la contrainte interne dépasse la résistance ultime à la traction de la martensite nouvellement formée et fragile, l'acier se fracturera. C'est une fissure de trempe.

Ces fissures proviennent souvent de points de forte concentration de contraintes, comme des coins internes vifs ou des changements brusques dans l'épaisseur de la pièce. Une fissure de trempe est une défaillance totale de la pièce.

Déformation et Voilage

Si la contrainte interne n'est pas assez élevée pour provoquer une fissure, elle se soulagera plutôt en modifiant la forme de la pièce. C'est la déformation ou le voilage.

Les pièces longues et minces peuvent se courber, les pièces plates peuvent se déformer en forme de « chips de pomme de terre », et les pièces rondes peuvent devenir ovales. Pour les composants de précision tels que les engrenages, les roulements ou les moules, même une légère déformation peut rendre la pièce inutilisable.

Fragilité Extrême

La structure martensitique telle que trempée, bien qu'extrêmement dure, présente une très faible ténacité. La ténacité est la capacité d'absorber de l'énergie et de se déformer sans se fracturer.

Une pièce telle que trempée est comme du verre : elle peut résister aux rayures (dureté) mais se brisera si elle tombe ou est frappée (faible ténacité). Cela la rend inappropriée pour toute application soumise à un impact ou à des charges dynamiques.

Comprendre les Compromis : Facteurs Qui Augmentent le Risque

La gravité de ces effets négatifs n'est pas aléatoire. Elle est le résultat direct de plusieurs variables clés dans le matériau et le processus.

Sévérité du Milieu de Trempe

Plus la vitesse de refroidissement est rapide, plus le choc thermique est important et plus les contraintes internes sont élevées.

L'eau est un milieu de trempe très sévère, éliminant la chaleur extrêmement rapidement et créant le risque le plus élevé de fissuration et de déformation. L'huile est moins sévère, et l'air est le plus doux. Le choix du milieu de trempe doit correspondre aux exigences de l'acier.

Géométrie de la Pièce

Les formes complexes sont intrinsèquement plus risquées. Les coins internes vifs, les trous et les changements soudains entre les sections épaisses et minces agissent comme des concentrateurs de contraintes.

Ces caractéristiques fournissent un point de départ naturel pour les fissures de trempe et sont les zones les plus susceptibles de se déformer. Les bonnes pratiques de conception exigent des congés généreux et des sections transversales uniformes lorsque cela est possible.

Composition de l'Acier (Hardenabilité)

Les alliages dans l'acier déterminent sa hardenabilité — sa capacité à former de la martensite à des vitesses de refroidissement plus lentes.

Les aciers à faible teneur en alliage (comme le 1095) ont une faible hardenabilité et nécessitent une trempe très rapide (comme à l'eau), ce qui augmente le risque. Les aciers fortement alliés (comme l'acier à outils A2) sont « auto-trempants à l'air », ce qui signifie qu'ils peuvent atteindre une dureté totale avec un refroidissement lent à l'air, réduisant considérablement les contraintes internes.

Comment Atténuer les Risques : Le Rôle du Revenu

Une pièce n'est presque jamais utilisée dans son état tel que trempé. La fragilité et les contraintes internes élevées doivent être traitées par un traitement thermique ultérieur.

Pourquoi le Revenu est Essentiel

Le revenu est le processus de réchauffage de la pièce trempée à une température beaucoup plus basse (par exemple, 200-650°C ou 400-1200°F) et de maintien pendant une période donnée.

Ce processus permet à une partie du carbone piégé de précipiter et permet à la structure cristalline de se détendre, ce qui soulage considérablement les contraintes internes et augmente la ténacité.

Le Spectre Dureté vs. Ténacité

Le revenu implique toujours un compromis. Il réduit la dureté maximale de l'acier, mais en retour, il procure un gain massif en ténacité.

La température de revenu spécifique est choisie pour obtenir l'équilibre précis entre dureté et ténacité requis pour l'application finale, faisant passer la pièce d'un état inutilement fragile à un état fonctionnel.

Faire le Bon Choix pour Votre Objectif

Comprendre ces effets négatifs vous permet de contrôler le processus de traitement thermique pour atteindre le résultat souhaité.

- Si votre objectif principal est la dureté maximale : Vous devez accepter un risque plus élevé de fissure de trempe et utiliser un acier et un processus (comme une trempe à l'eau sur acier W1) qui l'exigent, suivi d'un revenu à très basse température.

- Si votre objectif principal est un équilibre entre résistance et ténacité : La trempe n'est que la première étape ; votre processus doit inclure un cycle de revenu soigneusement contrôlé pour obtenir la ténacité nécessaire pour les outils, les ressorts ou les composants structurels.

- Si votre objectif principal est la stabilité dimensionnelle : Vous devez sélectionner un acier avec une grande hardenabilité (un grade auto-trempant à l'air ou trempant à l'huile) qui permet une trempe plus lente et moins stressante pour minimiser la déformation des pièces de précision.

En fin de compte, maîtriser la trempe ne consiste pas à éliminer ses effets négatifs, mais à les gérer stratégiquement pour obtenir les propriétés précises que votre application exige.

Tableau Récapitulatif :

| Effet Négatif | Cause Profonde | Conséquence Clé |

|---|---|---|

| Fissuration par Trempe | Contrainte interne dépasse la résistance du matériau | Défaillance de la pièce, perte totale |

| Déformation/Voilage | Refroidissement et transformation inégaux | Perte de précision dimensionnelle |

| Fragilité Extrême | Formation de martensite dure et non revenue | Faible ténacité, se brise sous l'impact |

Obtenez l'équilibre parfait entre dureté et ténacité pour vos composants en acier.

La trempe est une étape critique mais risquée du traitement thermique. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires pour contrôler ce processus, du choix du bon milieu de trempe à l'exécution de cycles de revenu précis. Notre expertise vous aide à atténuer les effets négatifs de la trempe — tels que la fissuration et la déformation — garantissant que vos pièces répondent aux spécifications exactes en matière de résistance, de durabilité et de stabilité dimensionnelle.

Laissez KINTEK soutenir le succès de votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos processus de traitement thermique et fournir des résultats fiables et performants.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de laboratoire tubulaire vertical

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quelle est la température maximale dans un four sous vide ? Cela dépend de vos matériaux et de vos besoins de processus

- Pourquoi utiliser le traitement thermique sous vide ? Obtenez des composants métalliques impeccables et haute performance

- Comment aspirer une fournaise ? Un guide étape par étape pour un entretien DIY sûr

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Comment fonctionne le traitement thermique sous vide ? Obtenez des propriétés matérielles supérieures dans un environnement vierge