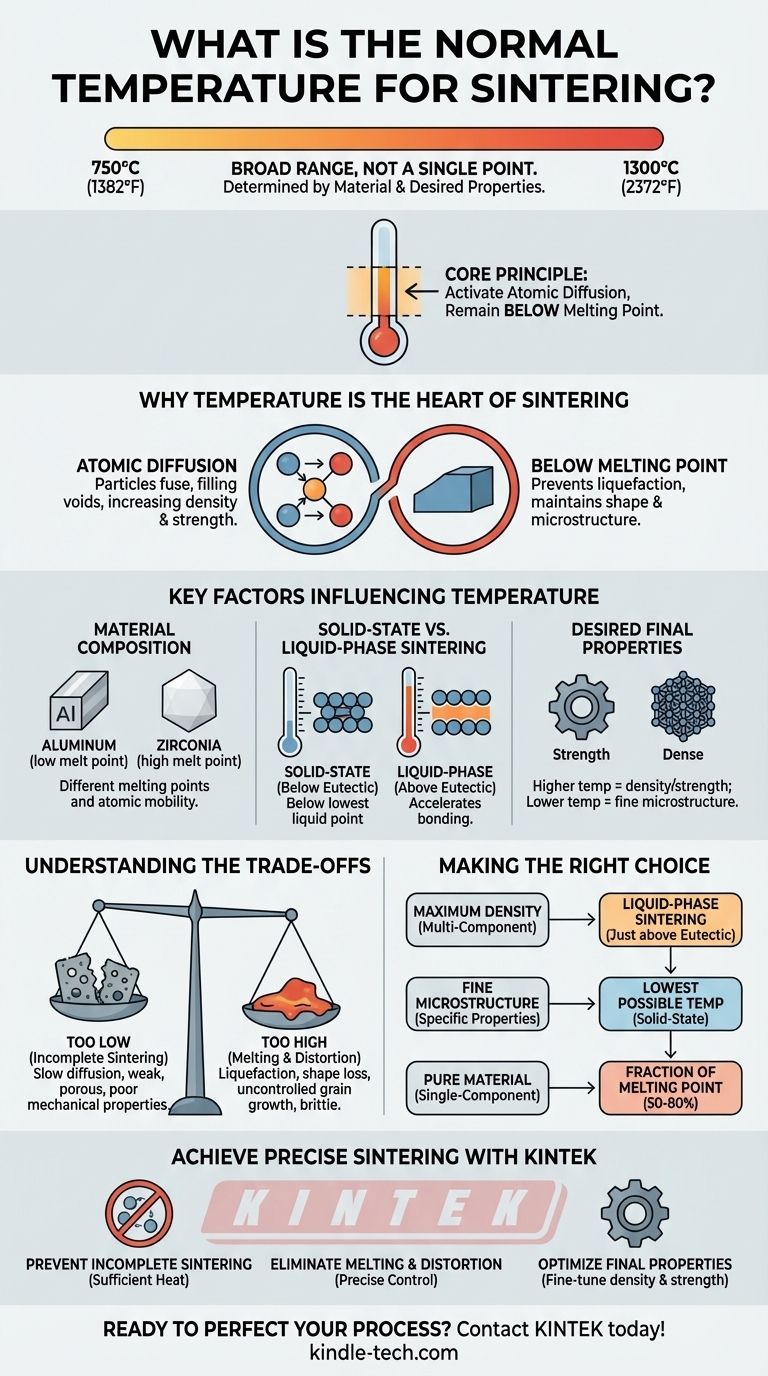

En bref, il n'existe pas de température « normale » unique pour le frittage. Le processus se déroule généralement dans une large plage allant de 750°C à 1300°C (1382°F à 2372°F). La température précise n'est pas arbitraire ; elle est soigneusement déterminée par le matériau spécifique traité et les propriétés finales que vous souhaitez obtenir.

Le principe fondamental du frittage est de sélectionner une température suffisamment élevée pour activer la diffusion atomique — permettant aux particules de se lier — mais suffisamment basse pour rester bien en dessous du point de fusion complet du matériau afin de l'empêcher de devenir liquide.

Pourquoi la température est au cœur du frittage

Le frittage est un processus thermique qui utilise la chaleur pour lier les particules d'un matériau, comme une poudre métallique ou céramique, en une masse solide et cohérente. La température est le levier principal qui contrôle cette transformation.

L'objectif : la diffusion atomique

À la bonne température, les atomes acquièrent suffisamment d'énergie pour se déplacer à travers les frontières des particules individuelles. Cette diffusion atomique est ce qui comble les vides entre les particules, les amenant à fusionner et à augmenter la densité et la résistance du matériau.

La contrainte : le point de fusion

L'objectif est de lier les particules, pas de les faire fondre. La température de frittage choisie doit toujours être inférieure au point de fusion du matériau. Dépasser cette limite provoquerait la liquéfaction du matériau, lui faisant perdre sa forme et sa microstructure souhaitée.

Facteurs clés influençant la température de frittage

La température idéale est une fonction des propriétés intrinsèques du matériau et du résultat souhaité.

Composition du matériau

Différents matériaux ont des points de fusion et des mobilités atomiques très différents. Par exemple, un métal à bas point de fusion comme l'aluminium se frittra à une température beaucoup plus basse qu'une céramique à haute température comme la zircone.

Frittage à l'état solide ou en phase liquide

Le processus change si une petite quantité de liquide est intentionnellement formée. La température eutectique est la température la plus basse à laquelle un liquide peut exister dans un système multi-composants.

Si la température de fonctionnement est inférieure à ce point, il s'agit d'un frittage à l'état solide. Si elle est supérieure à ce point, il devient un frittage en phase liquide, où la phase liquide peut accélérer considérablement le processus de liaison et de densification.

Propriétés finales souhaitées

La température finale a un impact direct sur le produit final. Des températures plus élevées dans la plage sûre conduisent généralement à une plus grande densité et résistance, mais peuvent également provoquer une croissance de grain indésirable, ce qui pourrait réduire la ténacité. Les ingénieurs choisissent soigneusement une température pour équilibrer ces caractéristiques concurrentes.

Comprendre les compromis

Choisir la mauvaise température peut entraîner un processus complètement raté. La fenêtre de succès du frittage est souvent précise.

Conséquence d'une température trop basse

Si la température est insuffisante, la diffusion atomique sera trop lente. Cela entraîne un frittage incomplet, résultant en un produit poreux, faible et aux mauvaises propriétés mécaniques car les particules ne se sont pas suffisamment liées.

Conséquence d'une température trop élevée

Si la température se rapproche trop du point de fusion ou le dépasse, le matériau commencera à se liquéfier. Cela peut provoquer l'affaissement, la déformation ou la perte de forme souhaitée de la pièce. Cela conduit également à une croissance de grain incontrôlée, produisant souvent un produit final cassant.

Faire le bon choix pour votre objectif

La température correcte est toujours définie par le matériau et l'objectif.

- Si votre objectif principal est une densité maximale dans un système multi-composants : Envisagez le frittage en phase liquide en opérant juste au-dessus de la température eutectique du matériau pour accélérer le processus.

- Si votre objectif principal est de préserver une microstructure à grains très fins pour des propriétés spécifiques : Utilisez la température la plus basse possible qui permet toujours la liaison nécessaire des particules (frittage à l'état solide).

- Si vous travaillez avec un matériau pur à composant unique : Votre température cible sera une fraction spécifique de son point de fusion absolu, généralement entre 50 % et 80 %, déterminée par les principes de la science des matériaux et des essais.

En fin de compte, la réussite du frittage dépend d'un contrôle précis de la température adapté à votre matériau et à vos objectifs d'ingénierie spécifiques.

Tableau récapitulatif :

| Facteur | Influence sur la température de frittage |

|---|---|

| Composition du matériau | Détermine le point de fusion de base (ex. : Aluminium vs Zircone). |

| Type de frittage | État solide (en dessous de l'eutectique) vs Phase liquide (au-dessus de l'eutectique). |

| Propriétés souhaitées | Température plus élevée pour la densité/résistance, température plus basse pour une microstructure fine. |

Obtenez un frittage précis avec KINTEK

Sélectionner et maintenir la température exacte est essentiel pour un frittage réussi. KINTEK se spécialise dans les fours de laboratoire haute performance qui offrent le contrôle précis de la température et l'uniformité dont votre processus a besoin.

Nous fournissons l'équipement fiable dont vous avez besoin pour :

- Prévenir le frittage incomplet : Évitez les pièces faibles et poreuses en assurant une chaleur suffisante pour une bonne diffusion atomique.

- Éliminer la fusion et la déformation : Nos commandes précises maintiennent les températures bien en dessous des points de fusion pour préserver la forme de la pièce.

- Optimiser les propriétés finales : Affinez la densité, la résistance et la microstructure pour votre application spécifique.

Prêt à perfectionner votre processus de frittage ? Contactez nos experts dès aujourd'hui pour trouver la solution de four idéale pour les objectifs de science des matériaux de votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à tube sous vide haute pression de laboratoire

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire

- Quels sont les avantages de l'utilisation d'un revêtement en alumine dans un four tubulaire pour les simulations de corrosion de la combustion de la biomasse ?

- Pourquoi un support de tube en céramique d'alumine est-il nécessaire pour les expériences à 1100°C ? Assurer la précision des données et l'inertie chimique

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace