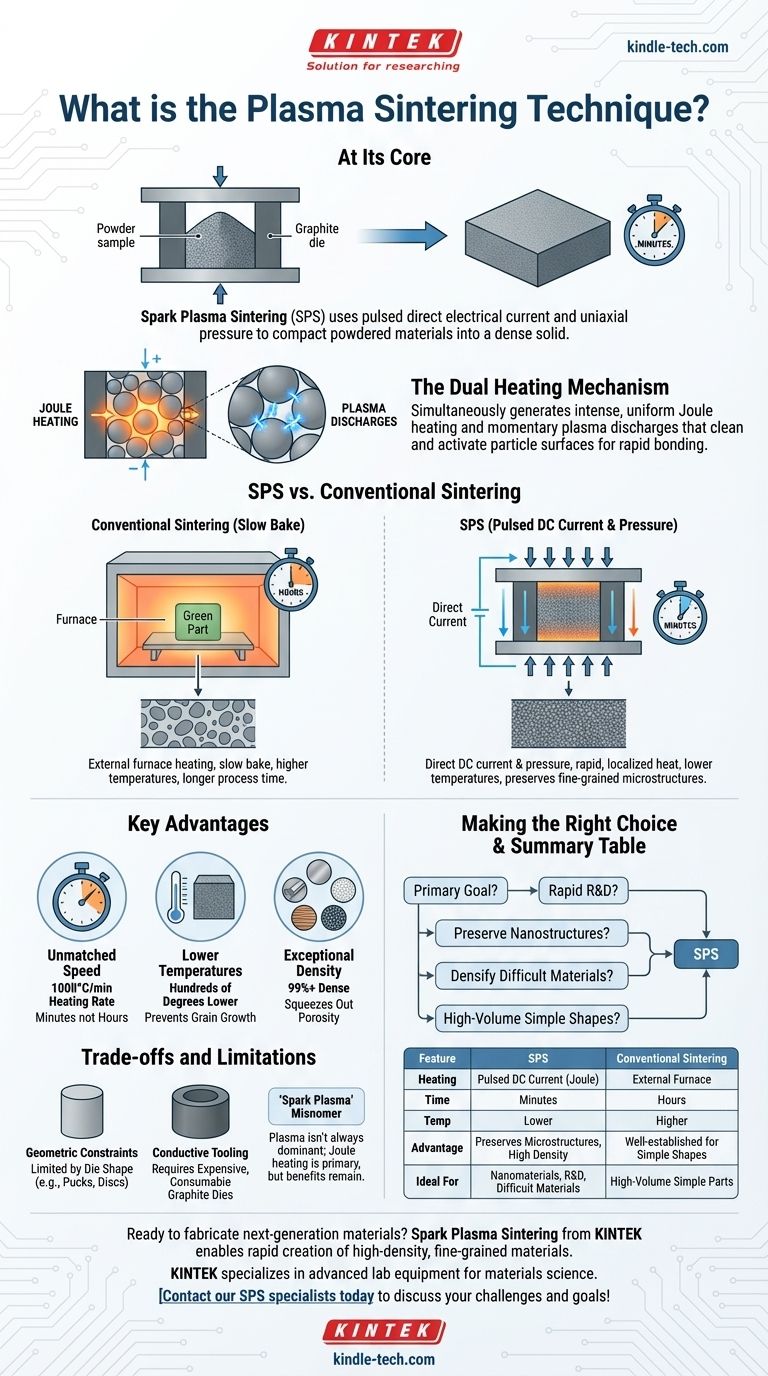

À la base, le frittage par plasma étincelle (SPS) est une technique de fabrication avancée qui utilise un courant électrique continu pulsé et une pression uniaxiale pour compacter des matériaux en poudre en un solide dense. Contrairement au frittage conventionnel qui cuit lentement les matériaux dans un four, le SPS fait passer l'électricité directement à travers la poudre et sa matrice conductrice, créant une chaleur rapide et localisée qui réduit considérablement le temps total du processus, passant d'heures à quelques minutes.

L'avantage central du frittage par plasma n'est pas seulement la vitesse, mais le contrôle. En combinant le chauffage électrique avec la pression mécanique, il atteint une densité matérielle supérieure à des températures nettement plus basses, préservant les microstructures à grain fin qui sont cruciales pour les matériaux haute performance.

Comment le frittage par plasma diffère radicalement des méthodes traditionnelles

Pour comprendre l'innovation du SPS, il est essentiel de comprendre d'abord le processus conventionnel qu'il améliore.

Le processus de frittage conventionnel : une cuisson lente

Le frittage traditionnel implique la formation d'une pièce « verte » à partir d'une poudre mélangée à un liant. Cette pièce est ensuite placée dans un four et chauffée pendant une période prolongée.

La chaleur brûle le liant et provoque la fusion lente des particules du matériau à leurs points de contact, réduisant progressivement l'espace vide entre elles jusqu'à ce qu'un objet solide se forme. Ce processus est efficace mais lent et énergivore.

La révolution SPS : courant continu et pression

Le frittage par plasma étincelle, également connu sous le nom de technique de frittage assisté par champ (FAST), change complètement la méthode de chauffage.

L'échantillon en poudre est chargé dans une matrice en graphite conductrice. Cet ensemble est placé entre deux électrodes et soumis à une pression mécanique.

Un courant CC puissant et pulsé est ensuite passé directement à travers les électrodes, la matrice et souvent, l'échantillon lui-même.

Le double mécanisme de chauffage

Le génie du SPS réside dans son double effet de chauffage. La résistance électrique de la matrice en graphite et de la poudre génère une chaleur intense et uniforme dans tout le matériau, un phénomène connu sous le nom de chauffage par effet Joule.

Simultanément, le courant pulsé peut générer des décharges de plasma momentanées dans les espaces microscopiques entre les particules de poudre. Ce plasma nettoie et active les surfaces des particules, favorisant une liaison exceptionnellement rapide et efficace.

Avantages clés de la technique SPS

Ce mécanisme unique offre plusieurs avantages transformateurs pour la science et l'ingénierie des matériaux.

Vitesse et efficacité inégalées

Les systèmes SPS peuvent atteindre des vitesses de chauffage allant jusqu'à 1000 °C par minute, contre 5 à 20 °C par minute pour les fours conventionnels. Cela réduit le temps de traitement total de plusieurs heures à seulement quelques minutes.

Températures plus basses, résultats supérieurs

Étant donné que le chauffage est si efficace et localisé aux surfaces des particules, la densification se produit à des températures globales beaucoup plus basses — souvent des centaines de degrés inférieures aux méthodes conventionnelles.

Cela empêche la croissance indésirable des grains, permettant la création de matériaux avec des structures extrêmement fines, à l'échelle nanométrique, qui possèdent des propriétés mécaniques supérieures.

Densité et pureté exceptionnelles des matériaux

La combinaison de la pression et du chauffage rapide activé en surface élimine la porosité avec une efficacité remarquable, produisant couramment des matériaux dont la densité dépasse 99 %.

Le processus est généralement effectué sous vide, ce qui empêche l'oxydation et assure une pureté élevée du matériau.

Polyvalence pour les matériaux avancés

Le SPS est exceptionnellement bien adapté au traitement des matériaux difficiles à fritter. Cela comprend les métaux avec des points de fusion très élevés, les céramiques avancées et les matériaux composites qui ne se consolideraient pas correctement en utilisant des techniques traditionnelles.

Comprendre les compromis et les limites

Bien que puissant, le SPS n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Contraintes sur la géométrie et la taille

Le processus est limité par la forme de la matrice en graphite, qui est généralement un cylindre simple. Cela rend le SPS idéal pour produire des formes de base comme des pastilles ou des disques, mais moins adapté pour créer directement des pièces complexes de forme quasi-finale.

Exigence d'outillage conducteur

L'ensemble du processus repose sur la conductivité électrique de la matrice en graphite. Ces matrices sont des articles consommables qui peuvent être coûteux et limitent la taille maximale du composant en cours de frittage.

Le terme impropre « Plasma étincelle »

Bien que le nom soit accrocheur, des recherches récentes indiquent qu'un plasma soutenu et généralisé n'est pas toujours le mécanisme dominant. L'effet principal est souvent le chauffage résistif rapide (Joule). Cependant, le nom « Frittage par plasma étincelle » est resté, et ses avantages restent incontestés quelle que soit la terminologie exacte.

Faire le bon choix pour votre objectif

Le SPS est un outil spécialisé. Décider s'il convient à votre projet dépend entièrement de votre objectif principal.

- Si votre objectif principal est la recherche et le développement rapides : Le SPS est inégalé pour produire et itérer rapidement sur de petits lots de nouveaux matériaux et alliages.

- Si votre objectif principal est de préserver les nanostructures : Le processus à basse température et de courte durée est essentiel pour créer des nanomatériaux denses sans détruire leurs propriétés uniques.

- Si votre objectif principal est de densifier des matériaux difficiles à fritter : Le SPS est la technique de choix pour les métaux à point de fusion élevé, les céramiques et les composites qui échouent dans les fours conventionnels.

- Si votre objectif principal est la fabrication à haut volume de formes simples : La vitesse du SPS peut en faire une méthode de production viable à haut débit pour des composants spécifiques.

Le frittage par plasma étincelle est un outil transformateur qui permet aux ingénieurs et aux scientifiques de créer des matériaux de nouvelle génération qui étaient auparavant impossibles à fabriquer.

Tableau récapitulatif :

| Caractéristique | Frittage par plasma étincelle (SPS) | Frittage conventionnel |

|---|---|---|

| Méthode de chauffage | Courant CC pulsé (chauffage Joule) | Chauffage par four externe |

| Temps de traitement | Minutes | Heures |

| Température typique | Plus basse (de centaines de degrés) | Plus élevée |

| Avantage clé | Préserve les microstructures fines, haute densité | Bien établi pour les formes simples |

| Idéal pour | Nanomatériaux, R&D, matériaux difficiles à fritter | Production à haut volume de pièces simples |

Prêt à fabriquer des matériaux de nouvelle génération ?

Le frittage par plasma étincelle de KINTEK vous permet de créer rapidement des matériaux denses et à grain fin qui sont impossibles avec les méthodes conventionnelles. Que vous développiez de nouvelles céramiques, des composites métalliques ou des matériaux nanostructurés, nos solutions SPS offrent la vitesse, le contrôle et le traitement à basse température dont vous avez besoin pour préserver les propriétés critiques des matériaux.

KINTEK est spécialisée dans l'équipement de laboratoire avancé pour la science des matériaux. Laissez nos experts vous aider à intégrer la technologie SPS dans votre flux de travail de R&D ou de production.

Contactez nos spécialistes SPS dès aujourd'hui pour discuter de vos défis et objectifs matériels spécifiques !

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Qu'est-ce que la fabrication additive par pressage isostatique à chaud ? Obtenez des pièces métalliques imprimées en 3D denses et fiables

- Comment le contrôle de la température du four affecte-t-il les composites diamant/Al-Cu ? Maximiser le contrôle de phase et les performances thermiques.

- Quels sont les avantages de l'utilisation du pressage à chaud sous vide pour le CoCrCuFeNi ? Résistance supérieure grâce au contrôle microstructural

- Comment un four de pressage à chaud sous vide permet-il une densification élevée du LLZO ? Libérez des performances supérieures pour les électrolytes céramiques

- Quelle est la pression de la presse isostatique à chaud ? Obtenez une densité totale et des performances matérielles supérieures

- Comment un four de frittage par pressage à chaud sous vide prépare-t-il des composites Fe-Cu de haute densité ? Atteindre une densité matérielle supérieure

- Qu'est-ce que le pressage isostatique à chaud ? Atteindre la densité totale et des performances matérielles supérieures

- Quelle est la fonction principale d'un four de pressage à chaud sous vide ? Obtenir des composites de carbure de bore à haute densité