À la base, le traitement thermique est un processus industriel hautement contrôlé qui modifie les propriétés physiques et parfois chimiques d'un métal. Il implique une séquence précise de chauffage, de maintien à une température spécifique (trempe) et de refroidissement pour obtenir une structure interne désirée et, par conséquent, des caractéristiques telles que la dureté ou la mollesse. Cela permet aux ingénieurs d'adapter un seul alliage métallique pour de nombreuses applications différentes.

Le principe fondamental du traitement thermique n'est pas seulement de chauffer et de refroidir le métal, mais de manipuler délibérément sa structure cristalline interne — sa microstructure — pour obtenir des propriétés d'ingénierie spécifiques et prévisibles.

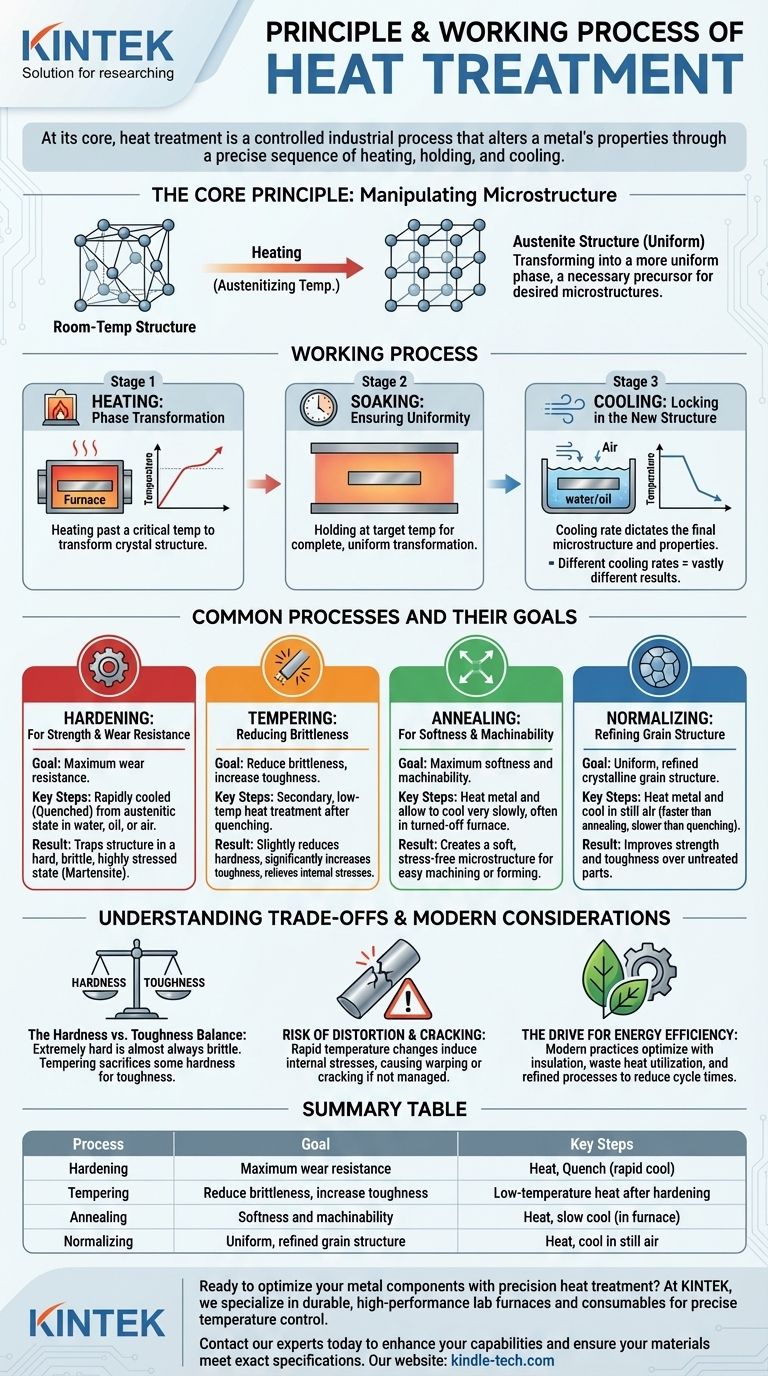

Le Principe Fondamental : Manipuler la Microstructure

Les propriétés d'un métal sont déterminées par l'arrangement de ses atomes dans un réseau cristallin. Le traitement thermique fonctionne en modifiant cet arrangement, ou microstructure, vers un état plus souhaitable, puis en le « verrouillant » en place.

Chauffage : La Transformation de Phase

Lorsqu'un métal comme l'acier est chauffé au-delà d'une température critique (la température d'austénitisation), sa structure cristalline se transforme. La structure rigide à température ambiante se réorganise en une phase différente et plus uniforme appelée austénite.

Cette transformation est la première étape essentielle, car la structure austénitique est le précurseur nécessaire pour obtenir d'autres microstructures souhaitées lors du refroidissement.

Maintien à Température (Soaking) : Assurer l'Uniformité

Une fois que le métal atteint la température cible, il y est maintenu pendant une période spécifique. Cette étape, appelée maintien à température (ou « soaking »), garantit que la transformation de phase est complète et uniforme dans tout le volume de la pièce.

Un maintien insuffisant peut entraîner une microstructure incohérente, se traduisant par des performances peu fiables avec des zones dures et molles.

Refroidissement : Verrouiller la Nouvelle Structure

La phase de refroidissement est la partie la plus critique du processus, car la vitesse de refroidissement dicte la microstructure et les propriétés finales du métal.

Des vitesses de refroidissement différentes produisent des résultats très différents à partir du même état austénitique initial, offrant aux ingénieurs un contrôle précis sur le résultat final.

Procédés Courants et Leurs Objectifs

La combinaison de la température de chauffage, du temps de maintien et de la vitesse de refroidissement définit le processus de traitement thermique spécifique. Chacun est conçu pour atteindre un objectif d'ingénierie différent.

Durcissement : Pour la Résistance et la Résistance à l'Usure

Pour rendre l'acier dur, il est refroidi rapidement ou trempé à partir de son état austénitique, généralement dans de l'eau, de l'huile ou de l'air.

Ce refroidissement rapide piège la structure cristalline dans un état dur, fragile et fortement contraint connu sous le nom de martensite.

Revenu (Trempe) : Réduire la Fragilité

Une pièce qui a été durcie est souvent trop fragile pour une utilisation pratique. Le revenu est un traitement thermique secondaire à basse température appliqué après la trempe.

Il réduit légèrement la dureté mais augmente considérablement la ténacité du métal (sa capacité à absorber les chocs sans se fracturer), soulageant ainsi les contraintes internes.

Recuit : Pour la Mollesse et l'Usinabilité

Pour rendre un métal aussi mou et ductile que possible, on utilise le recuit. Cela implique de chauffer le métal puis de le laisser refroidir très lentement, souvent en le laissant à l'intérieur du four éteint.

Ce processus de refroidissement lent crée une microstructure douce et sans contrainte, rendant le métal facile à usiner, à former ou à emboutir.

Normalisation : Affiner la Structure du Grain

La normalisation implique de chauffer le métal puis de le laisser refroidir à l'air calme. Cette vitesse de refroidissement est plus rapide que le recuit mais plus lente que la trempe.

L'objectif n'est pas la mollesse ou la dureté maximale, mais de créer une structure de grain cristallin plus uniforme et affinée, ce qui améliore à la fois la résistance et la ténacité par rapport à une pièce non traitée.

Comprendre les Compromis et les Considérations Modernes

Le traitement thermique est un outil puissant, mais il est régi par des compromis fondamentaux et des contraintes pratiques. Comprendre ceux-ci est essentiel pour une application réussie.

L'Équilibre Dureté vs Ténacité

Le compromis le plus critique dans le traitement thermique se situe entre la dureté et la ténacité. Un matériau extrêmement dur est presque toujours fragile.

Des processus comme le revenu sont spécifiquement conçus pour sacrifier une partie de la dureté afin de retrouver une ténacité essentielle, trouvant l'équilibre optimal pour la fonction prévue de la pièce.

Risque de Déformation et de Fissuration

Les changements rapides de température, en particulier pendant la trempe, induisent des contraintes internes importantes dans le matériau.

Si elles ne sont pas gérées correctement par le contrôle du processus et la géométrie de la pièce, ces contraintes peuvent provoquer le gauchissement, la déformation ou même la fissuration de la pièce.

La Poussée vers l'Efficacité Énergétique

Le traitement thermique traditionnel est énergivore. Les pratiques modernes se concentrent fortement sur l'optimisation en utilisant de nouveaux matériaux d'isolation dans les fours et en utilisant la chaleur résiduelle d'un processus pour préchauffer les pièces destinées à un autre.

Les fabricants affinent également les processus pour réduire les temps de cycle, remplaçant les traitements longs et énergivores par des alternatives plus courtes et plus efficaces sans compromettre la qualité.

Adapter le Processus à l'Application

Le processus de traitement thermique correct dépend entièrement de l'objectif final du composant.

- Si votre objectif principal est une résistance maximale à l'usure : Un processus de durcissement (trempe), souvent suivi d'un revenu à basse température, est la voie nécessaire.

- Si votre objectif principal est de préparer un matériau pour l'usinage ou le formage : Le recuit ramollira le métal, réduisant l'usure des outils et le rendant plus facile à travailler.

- Si votre objectif principal est un équilibre entre résistance et résistance aux chocs : La combinaison classique de durcissement suivie d'un revenu à un niveau de ténacité spécifique est l'approche standard.

- Si votre objectif principal est de créer un matériau uniforme après un processus tel que le forgeage : La normalisation est utilisée pour affiner la structure du grain afin d'obtenir des propriétés mécaniques prévisibles.

En fin de compte, le traitement thermique transforme un simple morceau de métal en un composant haute performance conçu pour un objectif spécifique.

Tableau Récapitulatif :

| Processus | Objectif | Étapes Clés |

|---|---|---|

| Durcissement | Résistance maximale à l'usure | Chauffage, Trempe (refroidissement rapide) |

| Revenu | Réduire la fragilité, augmenter la ténacité | Chauffage à basse température après durcissement |

| Recuit | Mollesse et usinabilité | Chauffage, refroidissement lent (dans le four) |

| Normalisation | Structure de grain uniforme et affinée | Chauffage, refroidissement à l'air calme |

Prêt à optimiser vos composants métalliques avec un traitement thermique de précision ? Le bon équipement de laboratoire est crucial pour obtenir des résultats cohérents et de haute qualité. Chez KINTEK, nous sommes spécialisés dans la fourniture de fours de laboratoire et de consommables durables et performants qui offrent le contrôle précis de la température requis pour des processus tels que le durcissement, le recuit et le revenu. Que vous soyez en R&D ou en contrôle qualité, nos solutions vous aident à atteindre l'équilibre parfait entre dureté et ténacité pour votre application spécifique. Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut améliorer vos capacités de traitement thermique et garantir que vos matériaux respectent les spécifications exactes.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quelle est la température maximale dans un four sous vide ? Cela dépend de vos matériaux et de vos besoins de processus

- Pourquoi le contrôle de l'environnement dans un four sous vide est-il important pour le soudage par diffusion ? Master Titanium Alloy Laminates

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Pourquoi utiliser le traitement thermique sous vide ? Obtenez des composants métalliques impeccables et haute performance

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température