À la base, un four à arc électrique (FAE) fonctionne sur un principe simple mais puissant : il utilise la chaleur intense d'un arc électrique à courant élevé pour faire fondre les métaux. Imaginez créer un éclair contrôlé et continu à l'intérieur d'un conteneur fermé. Cet arc se forme entre des électrodes en graphite et le matériau métallique (appelé la "charge"), générant des températures extrêmes qui transforment rapidement la ferraille solide en un liquide en fusion.

La distinction essentielle d'un four à arc est sa méthode de chauffage direct. Contrairement aux processus qui chauffent le métal de l'extérieur ou utilisent des champs magnétiques, le FAE applique une énergie thermique immense directement à la charge via un arc plasma, ce qui le rend exceptionnellement efficace pour la fusion à grand volume.

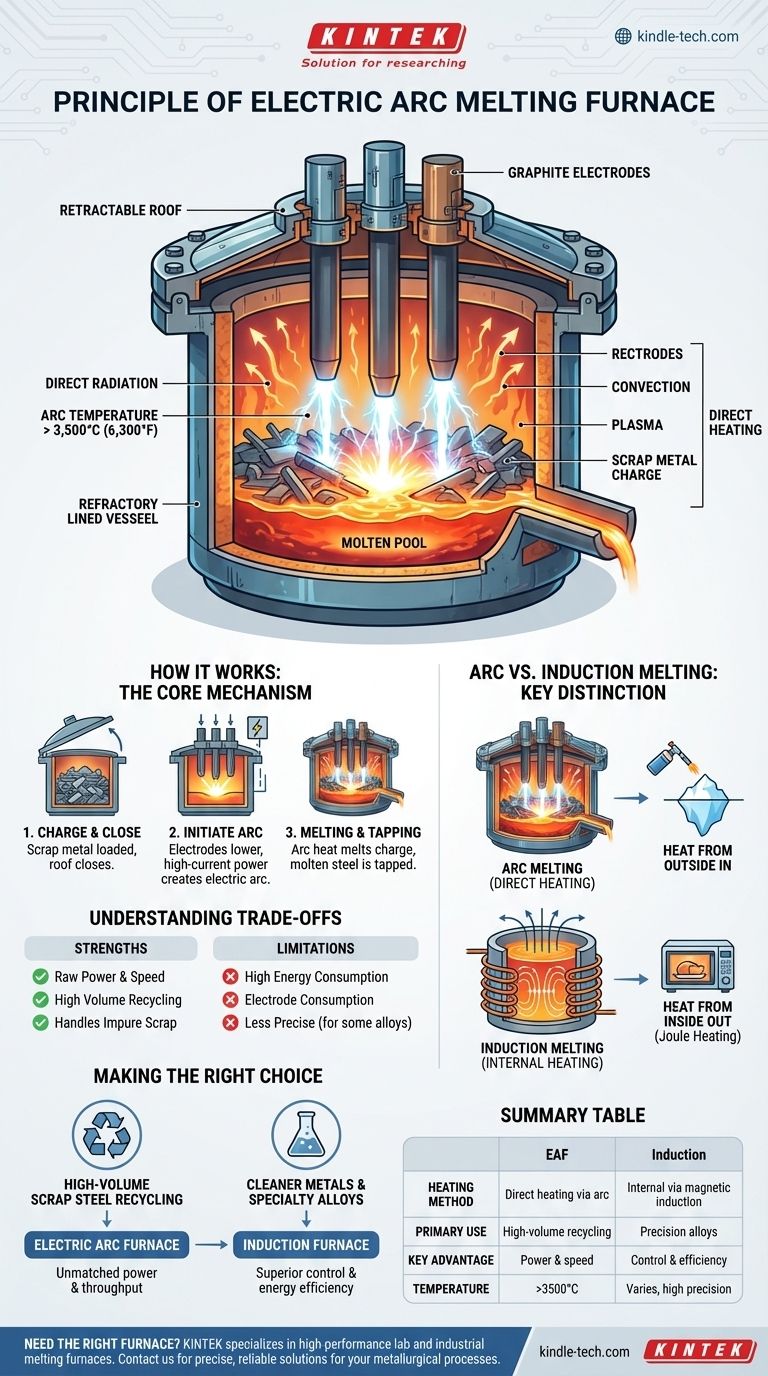

Comment fonctionne un four à arc électrique : Le mécanisme central

Le fonctionnement d'un FAE est un processus de conversion de l'énergie électrique en énergie thermique avec une efficacité brutale. C'est le cheval de bataille du recyclage moderne de l'acier pour cette raison.

Les composants clés

Un FAE se compose d'une cuve revêtue de réfractaire pour contenir la chaleur, d'un toit rétractable pour le chargement de la ferraille et d'électrodes massives en graphite. Ces électrodes peuvent avoir plusieurs pieds de diamètre et sont les bornes qui fourniront la puissance électrique.

Initiation de l'arc

Le processus commence par le chargement du four avec la charge, qui est généralement de la ferraille d'acier. Le toit est fermé et les électrodes sont abaissées jusqu'à ce qu'elles soient juste au-dessus du métal. Une alimentation électrique massive envoie une charge à courant élevé et haute tension à travers les électrodes.

Génération d'une chaleur immense

Lorsque l'électricité tente de franchir l'espace entre la pointe de l'électrode et la ferraille, elle ionise l'air, créant un arc électrique soutenu. Cet arc est un canal de plasma avec des températures pouvant dépasser 3 500°C (6 300°F).

Cette chaleur intense est transférée au métal de deux manières principales :

- Rayonnement direct de l'arc incroyablement lumineux.

- Convection des gaz surchauffés à l'intérieur du four.

Le processus de fusion

Cette énergie thermique accablante fait fondre rapidement la ferraille, créant une flaque de liquide en fusion au fond du four. Le processus se poursuit jusqu'à ce que toute la charge soit fondue, moment auquel des agents d'alliage peuvent être ajoutés pour obtenir la composition chimique désirée avant que l'acier en fusion ne soit soutiré du four.

La distinction clé : Fusion à l'arc vs. Fusion par induction

Pour vraiment comprendre le principe du four à arc, il est utile de le comparer à l'autre méthode de fusion électrique courante : le four à induction. Tous deux utilisent l'électricité, mais de manières fondamentalement différentes.

Chauffage direct : Le four à arc

Comme établi, le FAE est une méthode de chauffage direct. La chaleur est générée à l'extérieur du métal (dans l'arc) puis transférée au métal. C'est analogue à l'utilisation d'un chalumeau massif et incroyablement chaud pour faire fondre un iceberg.

Chauffage interne : Le four à induction

Un four à induction fonctionne par chauffage interne. Un courant alternatif circule à travers une bobine, créant un champ magnétique puissant et à inversion rapide. Ce champ induit de forts courants électriques, appelés courants de Foucault, directement à l'intérieur de la charge métallique.

La propre résistance électrique du métal fait que ces courants de Foucault génèrent de la chaleur – un principe connu sous le nom de chauffage Joule. Le métal se chauffe efficacement de l'intérieur vers l'extérieur, sans arc ni flamme externe.

Comprendre les compromis

Le choix d'une technologie de fusion est une décision motivée par l'échelle, le matériau et le coût. Chaque méthode présente des avantages et des inconvénients distincts.

Points forts du four à arc

Le principal avantage du FAE est sa puissance brute et sa rapidité. Il est exceptionnellement bon pour faire fondre de grands volumes de ferraille d'acier, même des matériaux qui ne sont pas parfaitement propres. Cela en fait la technologie dominante pour les grandes aciéries axées sur le recyclage.

Pièges et limites courants

Les principaux compromis pour un FAE incluent une consommation d'énergie extrêmement élevée et le coût continu du remplacement des électrodes en graphite, qui sont consommées pendant le processus de fusion. La nature violente de l'arc est également très bruyante et peut être moins précise pour créer des alliages spécialisés de haute pureté par rapport à la fusion par induction.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement du matériau que vous traitez et de vos objectifs opérationnels.

- Si votre objectif principal est le recyclage de ferraille d'acier à grand volume : Le four à arc électrique est la norme industrielle inégalée pour sa puissance et sa capacité de production.

- Si votre objectif principal est de faire fondre des métaux plus propres ou de créer des alliages spéciaux précis : Un four à induction offre un contrôle, une propreté et une efficacité énergétique supérieurs pour ces applications plus sensibles.

Comprendre la différence fondamentale entre le chauffage direct par arc du FAE et le chauffage magnétique interne du four à induction est la clé pour sélectionner le bon outil pour vos objectifs métallurgiques.

Tableau récapitulatif :

| Caractéristique | Four à arc électrique | Four à induction |

|---|---|---|

| Méthode de chauffage | Chauffage direct via arc électrique | Chauffage interne via induction magnétique |

| Utilisation principale | Recyclage de ferraille d'acier à grand volume | Alliages spéciaux précis, métaux plus propres |

| Avantage clé | Puissance brute et débit élevé | Contrôle supérieur et efficacité énergétique |

| Plage de température | Dépasse 3500°C (6300°F) | Varie, généralement haute précision |

Besoin du bon four pour votre laboratoire ou votre installation de production ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours de fusion adaptés aux applications de recherche et industrielles. Que vous recycliez des métaux ou développiez des alliages avancés, notre expertise vous assure d'obtenir l'équipement précis et fiable dont vous avez besoin. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut améliorer vos processus métallurgiques !

Guide Visuel

Produits associés

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Qu'est-ce qu'une machine de pulvérisation cathodique magnétron ? Dépôt de couches minces de précision pour les matériaux avancés

- Qu'est-ce qu'une machine de pulvérisation cathodique ? Un guide du dépôt de couches minces de haute qualité

- Quels sont les types de fours à induction ? Explication des fours sans noyau, à canal et VIM

- Qu'est-ce qu'un système de pulvérisation cathodique ? Réalisez un dépôt de couches minces inégalé pour votre laboratoire

- Qu'est-ce que le pulvérisation cathodique magnétron RF ? Un guide pour le dépôt de couches minces isolantes